- Maison

- Équipement

- Industries

- Nous immois

- Ressource

- Contact

Auteur: Site Editor Publish Heure: 2025-01-04 ORIGINE: Site

Machines à homogénéisateurs - Avez-vous déjà réfléchi à la façon dont ils apportent la cohérence à vos produits préférés? Des lotions soyeuses aux sauces crémeuses, ces outils essentiels garantissent l'uniformité et la qualité entre les industries. Que vous soyez curieux de savoir leurs utilisations, les différents types disponibles ou leurs applications larges, la compréhension de ces machines débloque des informations sur les processus de fabrication modernes. Dans ce blog, nous nous plongerons dans le Types de machines à homogénéisateurs , leurs caractéristiques uniques et les industries qui s'appuient sur eux. Explorons ensemble leur impact transformateur!

Une machine à homogénéisateurs est un équipement spécialisé utilisé pour créer un mélange uniforme et cohérent en décomposant les particules dans un liquide. Ce processus, connu sous le nom d'homogénéisation, consiste à appliquer des forces mécaniques pour réduire la taille des particules, garantissant une répartition uniforme des substances. Les homogénèseurs sont essentiels dans les industries où la cohérence des produits, la stabilité et la texture sont essentielles, comme les aliments, les produits pharmaceutiques et les cosmétiques.

En utilisant divers mécanismes tels que les forces à haute pression, les ondes ultrasoniques ou les systèmes de rotor-stator, les machines d'homogénéisateurs mélangent efficacement des liquides non miscibles, dispersent les solides dans des liquides ou séparent les cellules pour des applications scientifiques. Le résultat est un produit homogène avec une texture, une stabilité et une fonctionnalité améliorées.

Pour comprendre comment fonctionne une machine à homogénéisateur , il est essentiel de connaître ses composants clés:

MOTEUR : fournit l'énergie requise pour conduire le processus d'homogénéisation, assurant un fonctionnement cohérent sous des charges variables. Les moteurs à haute performance sont essentiels pour maintenir la stabilité de la pression dans les applications industrielles.

Mécanisme de pompe ou d'entraînement : propulse les liquides à travers le système, en particulier dans les modèles à haute pression, garantissant que le matériau atteint la chambre d'homogénéisation à la vitesse et à la force requises. Dans certaines conceptions, des pompes à diaphragme ou à piston sont utilisées pour un contrôle précis.

Chambre d'homogénéisation : le cœur du système, où la taille des particules est réduite par des interactions à haute pression, des forces de cisaillement ou une cavitation. Les conceptions courantes comprennent des vannes à haute pression, des systèmes de rotor-stator ou des sondes à ultrasons, chacune adaptée à des applications spécifiques telles que l'émulsification ou la perturbation cellulaire.

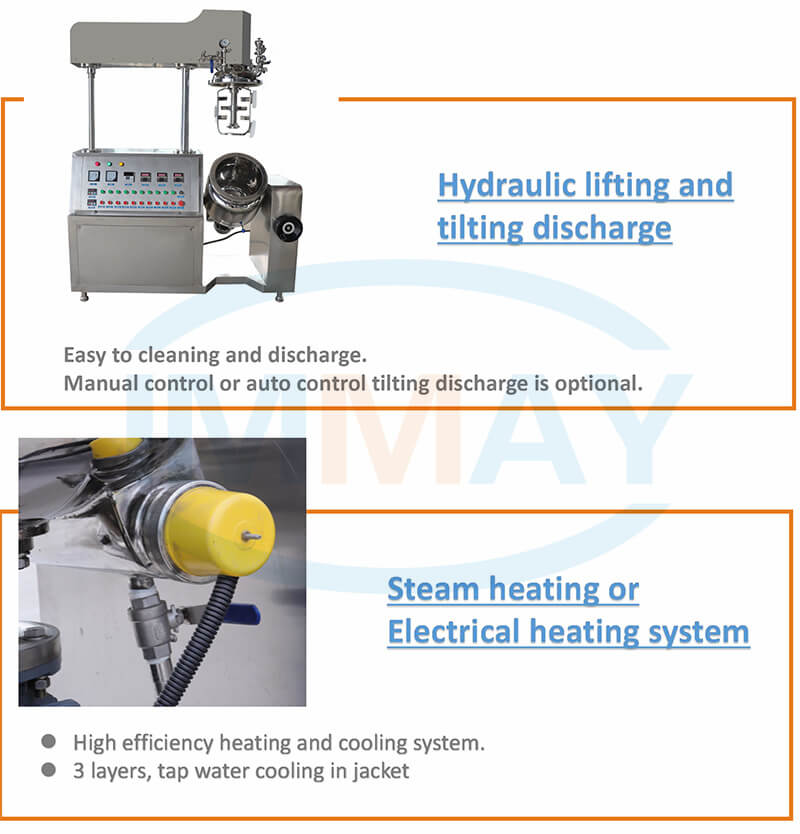

Système de refroidissement : atténue la chaleur générée pendant le fonctionnement, protégeant les matériaux sensibles et préservant la longévité de la machine. Les systèmes avancés comprennent souvent des vestes d'eau intégrées ou des unités de réfrigération pour une gestion thermique efficace.

Panneau de commande : propose une interface utilisateur aux paramètres affinés comme la pression, la vitesse du rotor et la température. Les panneaux modernes présentent souvent des écrans numériques et des paramètres programmables pour une précision et une répétabilité améliorées.

Port de sortie : le dernier point où le matériau homogénéisé est déchargé, conçu pour une intégration facile avec des systèmes de traitement en aval tels que les charges ou les lignes d'emballage.

L'homogénéisation est le processus de décomposition des particules ou des gouttelettes dans un liquide pour créer un mélange uniforme. La machine à homogénéisateurs y parvient en appliquant des forces mécaniques qui réduisent la taille des particules, garantissant une distribution et une stabilité du produit final. Ce processus est essentiel dans les industries comme les aliments, les produits pharmaceutiques et les cosmétiques, où la cohérence et la qualité des produits sont primordiales.

Le principe sous-jacent consiste à soumettre le liquide à des forces à haute pression, à une turbulence rapide ou à des ondes ultrasoniques, selon le type d'homogénéisateur. Ces forces perturbent les particules, émulsifient les liquides non miscibles et améliorent la texture et la stabilité du produit.

Trois mécanismes primaires permettent le fonctionnement efficace d'une machine à homogénéisateurs:

Forces de cisaillement : le cisaillement est créé lorsque les couches de fluide se déplacent à différentes vitesses, ce qui fait séparer les particules à l'intérieur du fluide. Il s'agit d'un mécanisme principal dans les homogénèvres à haute pression et rotor-stator.

Cavitation : La cavitation se produit lorsque le liquide à haute pression circule rapidement à travers un espace étroit, créant des bulles de vapeur. Lorsque ces bulles s'effondrent, les ondes de choc résultantes divisent les particules en tailles plus petites. Ceci est courant dans les homogénèseurs à ultrasons et à haute pression.

Turbulence : la turbulence résulte d'un mouvement fluide rapide et chaotique. Cela augmente l'interaction entre les particules et améliore le mélange et l'émulsification, en particulier dans les processus d'homogénéisation à grande vitesse.

La machine à homogénéisateur fonctionne dans une série d'étapes bien définies pour transformer les matériaux d'entrée bruts en une sortie uniforme:

Entrée d'alimentation : le liquide brut, qui peut contenir de grandes particules ou des liquides non miscibles, est introduit dans l'homogénéisateur à travers l'entrée d'alimentation.

Compression et accélération : Chez les homogénèvres à haute pression, le liquide est comprimé et forcé à travers un petit orifice à des pressions extrêmement élevées, dépassant souvent 200 MPa.

Dépression des particules : Au sein de la chambre d'homogénéisation, des forces telles que le cisaillement, la cavitation et la turbulence agissent simultanément pour décomposer les particules et mélanger le fluide uniformément.

Contrôle de la température : De nombreuses machines d'homogénéisateurs sont équipées de systèmes de refroidissement pour gérer la chaleur générée pendant le processus et maintenir l'intégrité du produit.

Décharge : Le liquide homogénéisé quitte la machine à travers la sortie, prêt pour un traitement ultérieur, un emballage ou une utilisation immédiate.

Les homogénèvres sont disponibles dans divers conceptions, chacune optimisée pour des industries et des processus spécifiques. Vous trouverez ci-dessous un aperçu complet des types communs, de leurs applications et des avantages.

Les homogénéisateurs à haute pression fonctionnent en poussant les fluides à travers une valve étroite à des pressions dépassant souvent 200 MPa. Ce processus génère des forces de cisaillement intenses, de la cavitation et de la turbulence, décomposant efficacement les particules et créant des émulsions stables.

Traitement laitier : essentiel dans l'homogénéisation du lait, l'amélioration de la texture, de la saveur et de la durée de conservation.

Industrie pharmaceutique : produit des émulsions et des suspensions fines, améliorant la biodisponibilité des médicaments et l'uniformité.

Production alimentaire : assure une texture cohérente et empêche la séparation de phases dans des produits comme les sauces, les crèmes et les boissons.

Réduit la taille des particules aux niveaux submicroniques pour l'uniformité des produits supérieurs.

Améliore la stabilité et la texture de l'émulsion.

Prolonge la durée de conservation des produits en empêchant la séparation.

Les homogénéistes à ultrasons utilisent des ondes sonores à haute fréquence pour créer et s'effondrer des microbulles dans le liquide. Cette cavitation génère une énergie localisée qui perturbe efficacement les particules et mélange des liquides, ce qui les rend idéales pour les applications de précision.

Recherche en laboratoire : utilisé dans la lyse cellulaire, la synthèse des nanoparticules et l'extraction de l'ADN.

Cosmétiques et pharmaceutiques : parfait pour la production de crèmes, d'émulsions et de dispersions en petit groupe.

Fournit un contrôle précis sur la réduction des particules.

Génération de chaleur minimale, adaptée aux applications sensibles à la température.

La taille compacte le rend idéal pour les laboratoires et les opérations à petite échelle.

Un homogénéisateur de rotor-stator se compose d'un rotor à grande vitesse dans un stator stationnaire, créant des forces de cisaillement intenses. Cette conception est polyvalente pour l'émulsification, le mélange et la dispersion des substances.

Industrie alimentaire : produit des soupes, des vinaigrettes et des sauces lisses.

Fabrication chimique : mélange des matériaux à haute viscosité et crée des dispersions fines.

Cosmétiques : assure une cohérence uniforme dans les lotions, les gels et les crèmes.

Adaptable pour les processus lot et continu.

Gère efficacement les matériaux à haute viscosité.

Échelle facilement de la petite à la production industrielle.

Pour les besoins de traitement uniques, les homogénéisateurs spécialisés fournissent des solutions sur mesure.

Traiter les matériaux en lots discrets.

Idéal pour la production ou les opérations à petite échelle avec des gammes de produits variées.

Opérez sans interruption pour le traitement à haut volume.

Parfait pour les environnements industriels nécessitant une production et une efficacité cohérentes.

Dans l'industrie des aliments et des boissons, les machines d'homogénéisateurs jouent un rôle vital dans l'amélioration de la qualité des produits en améliorant la texture, la stabilité et la durée de conservation. L'homogénéisation garantit que les liquides et les solides sont répartis uniformément, empêchant la séparation des phases et améliore la sensation en bouche.

Lait et produits laitiers : les homogénéisateurs sont essentiels pour traiter le lait, assurant une distribution uniforme des graisses qui empêche la séparation de la crème et améliore la douceur des produits laitiers comme le yaourt et la crème.

Sauces et condiments : Ces machines aident à obtenir des textures cohérentes et empêchent les ingrédients de se séparer, d'assurer des sauces, des pansements et des condiments de haute qualité.

Crème glacée et boissons : l'homogénéisation améliore la texture et la stabilité des glaces, assurant une consistance crémeuse. Pour les boissons, il empêche la sédimentation et améliore les profils de saveurs.

Dans l'industrie pharmaceutique, les machines d'homogénéisateurs sont indispensables pour créer des formulations qui répondent à des normes de qualité et de sécurité strictes. En réduisant la taille des particules et en assurant une dispersion uniforme, elles améliorent la stabilité du médicament et la biodisponibilité.

Formulations de médicaments : les homogénéisateurs sont utilisés pour créer des suspensions fines et des émulsions pour les médicaments oraux et injectables.

Production de vaccins : Ils sont cruciaux pour produire des formulations de vaccins stables, garantissant que les ingrédients actifs sont uniformément distribués.

Formation de liposomes : l'homogénéisation à haute pression est couramment utilisée pour produire des liposomes, qui sont des systèmes efficaces d'administration de médicaments.

L'industrie des cosmétiques et des soins personnels s'appuie sur des machines à homogénéisateurs pour produire des produits lisses et stables qui offrent une expérience utilisateur cohérente.

Lotions et crèmes : les homogénèvres créent des émulsions fines et stables, donnant aux produits une texture fluide et empêchant la séparation des ingrédients.

Serums et gels : ils assurent une distribution uniforme des ingrédients actifs, améliorant l'efficacité des produits.

Produits de soins des cheveux et de la peau : L'homogénéisation aide à atteindre les viscosités et les textures souhaitées pour les shampooings, les revitalisants et les traitements cutanés.

Dans les secteurs chimiques et biotechnologiques, les machines d'homogénéisateurs sont essentielles à la fois pour la recherche et la production industrielle. Ils permettent un contrôle précis sur la taille des particules et le mélange, ce qui est essentiel pour divers processus.

Perturbation des cellules : les homogénmisants à ultrasons et à haute pression sont utilisés pour briser les cellules ouvertes, extraire des protéines, des enzymes et d'autres composants intracellulaires pour la recherche et la production.

Émulsions industrielles : les homogénéisateurs sont largement utilisés dans la production d'émulsions chimiques, d'adhésifs et de revêtements.

Le choix de la bonne machine à homogénéisateurs est essentiel pour optimiser l'efficacité et garantir des résultats de haute qualité. Que ce soit pour une utilisation en laboratoire ou une production à l'échelle industrielle, plusieurs facteurs doivent être soigneusement évalués pour prendre la meilleure décision.

Production à petite échelle : Pour les processus de laboratoire ou de petit lots, les homogénèvres compactes comme les types ultrasoniques ou de rotor-stator sont idéaux en raison de leur contrôle précis et de leur facilité d'utilisation.

Production à grande échelle : les homogénéistes à haute pression sont mieux adaptés aux applications industrielles, offrant la capacité de gérer efficacement les volumes importants. Ces machines peuvent traiter des centaines à des milliers de litres par heure, ce qui les rend indispensables pour des industries comme la transformation des aliments, les produits pharmaceutiques et les produits chimiques.

Assurez-vous toujours que le débit de la machine correspond à vos exigences opérationnelles pour éviter de surcharger les plus petites machines ou sous-utilisation de plus grandes.

Acier inoxydable : le choix le plus courant en raison de sa durabilité, de sa résistance à la corrosion et de sa compatibilité avec une large gamme de matériaux, y compris les acides et les alcalis.

Verre : Convient aux applications nécessitant une observation visuelle, telles que les tests de laboratoire.

Plastiques : utilisés dans des scénarios spécifiques, mais peut ne pas offrir la même durabilité ou la même résistance chimique que l'acier inoxydable.

Pour les industries pharmaceutiques ou alimentaires, les homogénéistes en acier inoxydable sont préférés en raison des besoins en hygiène et de leur capacité à résister à des processus de nettoyage rigoureux.

Qualité de construction : les machines avec une construction robuste et des composants de haute qualité durent plus longtemps et nécessitent un entretien moins fréquent.

Facilité de nettoyage : recherchez des conceptions qui permettent un démontage facile pour un nettoyage approfondi, en particulier dans les applications alimentaires et pharmaceutiques.

Les composants de l'entretien régulièrement comme les phoques, les vannes et les pistons peuvent prolonger la durée de vie de la machine et empêcher les pannes inattendues.

Choisissez les fabricants qui offrent un support client fiable et des pièces de rechange facilement disponibles.

Les homogénèvres à haute pression consomment généralement plus d'énergie, mais de nombreux conceptions modernes intègrent des caractéristiques d'économie d'énergie pour réduire les coûts opérationnels.

Les homogénéisateurs à ultrasons, bien que efficaces pour les tâches à petite échelle, peuvent nécessiter plus d'énergie pour des opérations prolongées.

Alors que les homogénéisateurs haut de gamme peuvent impliquer un coût initial plus élevé, leur durabilité et leur efficacité énergétique entraînent souvent des dépenses à long terme plus faibles.

Tenez compte du coût total de la possession, y compris la consommation d'énergie, la maintenance et les temps d'arrêt potentiels, lors de l'évaluation de différents modèles.

Malgré l'efficacité des machines à homogénéisateurs , les opérateurs peuvent rencontrer plusieurs défis qui peuvent avoir un impact sur les performances. Comprendre ces problèmes communs et mettre en œuvre des pratiques de maintenance appropriées peut aider à minimiser les temps d'arrêt et à garantir des résultats cohérents.

Cause : Le colmatage se produit souvent lorsque les particules dans le matériau sont trop grandes ou trop collantes pour la capacité de traitement de l'homogénéisateur. Ceci est courant dans les produits alimentaires comme les sauces, les crèmes ou les produits laitiers avec des viscosités élevées.

Solution : Surveillez régulièrement la cohérence du matériau d'entrée et la taille des particules. Utilisez une étape de pré-filtration pour éliminer les particules plus grandes et assurer un flux plus lisse à travers l'homogénéisateur.

Mesures préventives : assurez-vous un étalonnage approprié des vannes et des ouvertures pour éviter les blocages.

Cause : Une surchauffe peut se produire lorsque l'homogénéisateur fonctionne à grande vitesse ou des pressions pendant des périodes prolongées sans refroidissement adéquat. La surchauffe peut endommager les composants internes et réduire l'efficacité de la machine.

Solution : Utilisez des systèmes de refroidissement conçus pour votre modèle d'homogénéisateur, tels que des vestes ou des ventilateurs refroidis par eau, pour dissiper l'excès de chaleur. Assurez-vous qu'il existe une ventilation adéquate autour de l'équipement.

Mesures préventives : fixez des limites opérationnelles optimales pour la température et la vitesse pour éviter de surcharger la machine.

Cause : Les résultats incohérents résultent généralement de variations de matériau d'alimentation, telles que la viscosité incohérente, la taille des particules ou la température. Cela peut entraîner une homogénéisation inégale et des problèmes de qualité du produit.

Solution : Assurez-vous que le matériau d'alimentation est cohérent et à la bonne température avant d'entrer dans l'homogénéisateur. Calibrez régulièrement la machine pour une réduction optimale de la taille des particules.

Mesures préventives : implémentez un processus de consommation de matériaux cohérent pour réduire la variabilité de l'entrée.

Inspectez régulièrement et nettoyez les composants tels que les vannes, les phoques et les pistons pour éviter les problèmes de performances. Le nettoyage approprié réduit l'accumulation de résidus qui peuvent provoquer des sabots et affecter l'efficacité de la machine.

Lubrification : Continuez à déplacer les pièces lubrifiées pour réduire les frottements et empêcher l'usure prématurée.

Surveillance de l'usure : remplacez rapidement les pièces usées pour éviter d'endommager le système et réduire les coûts de réparation à long terme.

Calibrer régulièrement la pression, la vitesse et d'autres paramètres de la machine pour garantir des résultats précis. Les machines non calibrées peuvent entraîner une homogénéisation incohérente, affectant la qualité et l'efficacité du produit.

Planifiez les vérifications de maintenance régulières pendant les temps de production hors pointe pour éviter les interruptions. Cette pratique garantit que les problèmes potentiels sont résolus avant de provoquer des temps d'arrêt importants.

La pression optimale pour une machine à homogénéisateur dépend du matériau traité. Pour les substances à haute viscosité, des pressions plus élevées sont nécessaires pour atteindre la cohérence souhaitée.

CONSEIL : Ajustez les paramètres de pression pour aligner sur la viscosité du matériau d'alimentation pour obtenir les meilleurs résultats sans surcharger le système.

La vitesse doit être ajustée en fonction de la nature du matériau et de la réduction de la taille des particules prévue. Les vitesses plus rapides sont idéales pour les émulsions fines, tandis que des vitesses plus lentes peuvent être nécessaires pour des particules plus grandes ou des substances plus épaisses.

CONSEIL : Expérimentez avec des vitesses variables pour différents matériaux pour déterminer le cadre idéal qui équilibre l'efficacité et la cohérence.

Ajustez la de pression , vitesse et le temps de traitement en fonction du matériau spécifique. Par exemple, les matériaux avec différentes viscosités nécessitent des conditions d'homogénéisation variables pour maintenir la cohérence.

CONSEIL : Gardez des enregistrements détaillés des paramètres optimaux pour divers matériaux et référez-vous à eux lors de la mise à l'échelle ou de l'ajustement des exécutions de production.

Mettez en œuvre un système de nettoyage rapide et approfondi qui réduit les temps d'arrêt. Les systèmes de nettoyage automatisés, tels que les systèmes de nettoyage (CIP), peuvent aider à améliorer l'efficacité en garantissant que l'équipement est prêt à l'emploi plus rapidement après chaque exécution.

Astuce : nettoyez l'homogénéisateur après chaque lot pour éviter l'accumulation de résidus et assurer le traitement hygiénique.

La mise à niveau vers des composants plus robustes, tels que des vannes en acier inoxydable et des joints résistants à l'usure, peut prolonger la durée de vie de votre homogénéisateur et réduire la fréquence des problèmes d'entretien.

Conseil : Lorsque vous remplacez les pièces, choisissez des matériaux de haute qualité qui correspondent aux exigences de votre processus de production pour éviter des réparations fréquentes.

Les machines d'homogénéisateurs jouent un rôle essentiel dans la production de mélanges uniformes de haute qualité dans diverses industries, des aliments aux produits pharmaceutiques. Ce guide met en évidence les types d'homogénèseurs, leurs composants clés et les principes de leur opération, y compris les forces de cisaillement et la cavitation. Des conseils pratiques sont offerts sur la sélection du bon homogénéisateur en fonction de la capacité, de la compatibilité des matériaux et de l'efficacité énergétique. De plus, les conseils pour la maintenance et le dépannage des problèmes communs garantissent des performances optimales. Les experts IMMAY sont disponibles pour des conseils sur mesure et des recommandations de produits.

Une machine à homogénéisateur décompose les particules dans les liquides pour créer des mélanges uniformes. Il améliore la texture et la stabilité dans des produits comme les aliments, les cosmétiques et les produits pharmaceutiques.

Les principaux types de machines à homogénéisateurs sont les homogénéisateurs à haute pression, à ultrasons et à rotor-stator. Chaque type est adapté à différentes applications en fonction de la taille des particules et des besoins de cohérence.

Le choix du bon homogénéisateur dépend des exigences de votre industrie, telles que la taille des particules, la viscosité et le volume de production. La consultation avec les fabricants peut aider à faire le meilleur choix.

Oui, les machines à homogénéisateurs sont largement utilisées dans la production alimentaire pour créer des produits lisses et cohérents comme les sauces, le lait et les boissons en dispersant uniformément les ingrédients.

Les homogénéistes nécessitent un nettoyage et un entretien réguliers pour assurer des performances optimales. Suivre les directives du fabricant et inspecter périodiquement les pièces contribuent périodiquement à prolonger la durée de vie de la machine.