- Thuis

- Apparatuur

- Industrie

- We torenen

- Resource

- Contact

Auteur: Site Editor Publiceren Tijd: 2025-01-04 Oorsprong: Site

Homogenizer machines - Heb je ooit overwogen hoe ze consistentie brengen in je favoriete producten? Van zijdeachtige lotions tot romige sauzen, deze essentiële hulpmiddelen zorgen voor uniformiteit en kwaliteit in verschillende industrieën. Of u nu nieuwsgierig bent naar hun gebruik, de verschillende soorten beschikbare soorten of hun brede toepassingen, het begrijpen van deze machines ontgrendelt inzichten in moderne productieprocessen. In deze blog zullen we duiken in de Soorten homogenisatiemachines , hun unieke kenmerken en de industrieën die erop vertrouwen. Laten we samen hun transformerende impact onderzoeken!

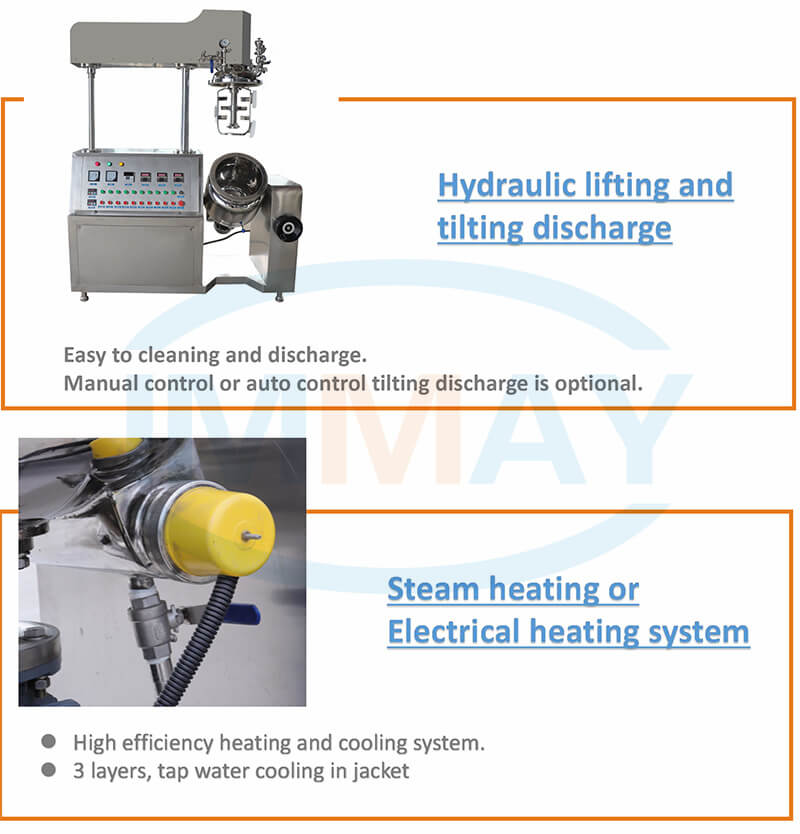

Hoge viscositeit mixer homogenizer voor farmaceutische cosmetische chemische industrie

Een homogenisatiemachine is een gespecialiseerd stuk apparatuur dat wordt gebruikt om een uniform en consistent mengsel te creëren door deeltjes in een vloeistof af te breken. Dit proces, bekend als homogenisatie, omvat het toepassen van mechanische krachten om deeltjesgroottes te verminderen, waardoor zelfs verdeling van stoffen wordt gezorgd. Homogenizers zijn essentieel in industrieën waar productconsistentie, stabiliteit en textuur kritisch zijn, zoals voedsel, farmaceutische producten en cosmetica.

Door verschillende mechanismen te gebruiken, zoals hogedrukkrachten, ultrasone golven of rotor-statorsystemen, combineren homogenisatiemachines effectief niet-mengbare vloeistoffen, verspreiden vaste stoffen in vloeistoffen of breken cellen uit elkaar voor wetenschappelijke toepassingen. Het resultaat is een homogeen product met verbeterde textuur, stabiliteit en functionaliteit.

Om te begrijpen hoe een homogenisatiemachine functioneert, is het essentieel om zijn belangrijkste componenten te kennen:

Motor : levert de energie die nodig is om het homogenisatieproces te stimuleren, en zorgt voor een consistente werking onder verschillende belastingen. Hoogwaardige motoren zijn van cruciaal belang voor het handhaven van drukstabiliteit in industriële toepassingen.

Pomp- of aandrijfmechanisme : stuwt vloeistoffen door het systeem, met name in hogedrukmodellen, zodat het materiaal de homogenisatiekamer bereikt met de vereiste snelheid en kracht. In sommige ontwerpen worden diafragma- of zuigerpompen gebruikt voor precieze controle.

Homogenisatiekamer : het hart van het systeem, waar deeltjesgrootte wordt verminderd door hoge drukinteracties, afschuifkrachten of cavitatie. Gemeenschappelijke ontwerpen zijn onder meer hogedrukkleppen, rotor-statorsystemen of ultrasone sondes, elk afgestemd op specifieke toepassingen zoals emulgering of celverstoring.

Koelsysteem : vermindert warmte die tijdens de werking wordt gegenereerd, beschermt gevoelige materialen en het behoud van de levensduur van de machine. Geavanceerde systemen omvatten vaak geïntegreerde waterjacks of koeleenheden voor efficiënt thermisch beheer.

Configuratiescherm : biedt een gebruikersinterface om parameters te verfijnen, zoals druk, rotorsnelheid en temperatuur. Moderne panelen hebben vaak digitale displays en programmeerbare instellingen voor verbeterde precisie en herhaalbaarheid.

Outletpoort : het laatste punt waar het gehomogeniseerde materiaal wordt ontladen, ontworpen voor eenvoudige integratie met stroomafwaartse verwerkingssystemen zoals vulstoffen of verpakkingslijnen.

Homogenisatie is het proces van het afbreken van deeltjes of druppeltjes in een vloeistof om een uniform mengsel te creëren. De homogenisatiemachine bereikt dit door mechanische krachten toe te passen die deeltjesgroottes verminderen, waardoor zelfs verdeling en stabiliteit van het eindproduct zorgen. Dit proces is van cruciaal belang in industrieën zoals voedsel, geneesmiddelen en cosmetica, waar consistentie en productkwaliteit voorop staan.

Het onderliggende principe omvat het onderwerpen van de vloeistof aan hogedrukkrachten, snelle turbulentie of ultrasone golven, afhankelijk van het type homogenisator. Deze krachten verstoren deeltjes, emulgeren niet -mengbare vloeistoffen en verbeteren de textuur en stabiliteit van het product.

Drie primaire mechanismen maken de effectieve werking van een homogenisatiemachine mogelijk:

Shear Forces : Shear wordt gecreëerd wanneer vloeistoflagen bij verschillende snelheden bewegen, waardoor deeltjes in de vloeistof uit elkaar worden getrokken. Dit is een primair mechanisme bij homogenizers in de hoge druk en rotor-statator.

Cavitatie : cavitatie treedt op wanneer hoge drukvloeistof snel door een smalle ruimte stroomt, waardoor dampbellen ontstaat. Wanneer deze bubbels instorten, breken de resulterende schokgolven deeltjes in kleinere maten. Dit is gebruikelijk bij ultrasone en hogedruk homogenizers.

Turbulentie : turbulentie komt voort uit snelle en chaotische vloeistofbeweging. Dit verhoogt de interactie tussen deeltjes en verbetert het mengen en emulgeren, vooral bij high-speed homogenisatieprocessen.

De homogenisatiemachine werkt in een reeks goed gedefinieerde stappen om ruwe invoermaterialen in een uniforme output te transformeren:

Voeringang : de ruwe vloeistof, die grote deeltjes of niet -mengbare vloeistoffen kan bevatten, wordt via de voederinlaat in de homogenisator geïntroduceerd.

Compressie en versnelling : bij hoge druk homogenizers wordt de vloeistof gecomprimeerd en gedwongen door een kleine opening bij extreem hoge druk, vaak meer dan 200 MPa.

Deeltjesafbraak : binnen de homogenisatiekamer werken krachten zoals afschuiving, cavitatie en turbulentie tegelijkertijd om deeltjes af te breken en de vloeistof uniform te mengen.

Temperatuurregeling : veel homogenisatiemachines zijn uitgerust met koelsystemen om de hitte te beheren die tijdens het proces wordt gegenereerd en de productintegriteit te behouden.

Afvoer : de gehomogeniseerde vloeistof verlaat de machine door de uitlaat, klaar voor verdere verwerking, verpakking of onmiddellijk gebruik.

Homogenizers zijn er in verschillende ontwerpen, elk geoptimaliseerd voor specifieke industrieën en processen. Hieronder is een uitgebreid overzicht van veel voorkomende typen, hun toepassingen en voordelen.

Hoge druk homogenizers werken door vloeistoffen door een smalle klep bij druk te duwen, vaak meer dan 200 MPa. Dit proces genereert intense afschuifkrachten, cavitatie en turbulentie, het effectief afbreken van deeltjes en het creëren van stabiele emulsies.

Zuivelverwerking : essentieel in melkhomogenisatie, het verbeteren van textuur, smaak en houdbaarheid.

Farmaceutische industrie : produceert fijne emulsies en suspensies, het verbeteren van de biologische beschikbaarheid en uniformiteit van geneesmiddelen.

Voedselproductie : zorgt voor consistente textuur en voorkomt fasescheiding in producten zoals sauzen, crèmes en dranken.

Vermindert deeltjesgrootte tot submicronniveaus voor superieure productuniformiteit.

Verbetert de emulsiestabiliteit en textuur.

Verleng de productkleven door scheiding te voorkomen.

Ultrasone homogenizers gebruiken hoogfrequente geluidsgolven om microbellen in de vloeistof te creëren en in te storten. Deze cavitatie genereert gelokaliseerde energie die deeltjes efficiënt verstoort en vloeistoffen mengt, waardoor ze ideaal zijn voor precisietoepassingen.

Laboratoriumonderzoek : gebruikt in cellysis, synthese van nanodeeltjes en DNA -extractie.

Cosmetica en geneesmiddelen : perfect voor de productie van crèmes, emulsies en dispersie van kleine batch.

Biedt precieze controle over deeltjesreductie.

Minimale warmteopwekking, geschikt voor temperatuurgevoelige toepassingen.

Compacte maat maakt het ideaal voor laboratoria en kleinschalige bewerkingen.

Een rotor-statator-homogenizer bestaat uit een snelle rotor binnen een stationaire stator, waardoor intense afschuifkrachten ontstaat. Dit ontwerp is veelzijdig voor het emulgeren, mengen en verspreiden van stoffen.

Voedselindustrie : produceert gladde soepen, verbanden en sauzen.

Chemische productie : combineert materialen met hoge viscositeit en creëert fijne dispersies.

Cosmetica : zorgt voor uniforme consistentie in lotions, gels en crèmes.

Aanpasbaar voor zowel batch- als continue processen.

Behandelt materialen met hoge viscositeit efficiënt.

Schalen gemakkelijk van kleine tot industriële productie.

Voor unieke verwerkingsbehoeften bieden gespecialiseerde homogenizers op maat gemaakte oplossingen.

Procesmaterialen in discrete batches.

Ideaal voor kleinschalige productie of operaties met gevarieerde productlijnen.

Werken zonder onderbreking voor verwerking van hoge volume.

Perfect voor industriële omgevingen die consistente output en efficiëntie vereisen.

In de voedsel- en drankenindustrie spelen homogenisatiemachines een cruciale rol bij het verbeteren van de productkwaliteit door textuur, stabiliteit en houdbaarheid te verbeteren. Homogenisatie zorgt ervoor dat vloeistoffen en vaste stoffen gelijkmatig worden verdeeld, waardoor fasescheiding wordt voorkomen en het mondgevoel wordt verbeterd.

Melk en zuivelproducten : homogenizers zijn essentieel voor het verwerken van melk, waardoor een uniforme vetverdeling zorgt voor crèmesscheiding en de gladheid van zuivelproducten zoals yoghurt en room verbetert.

Sauzen en kruiden : deze machines helpen consistente texturen te bereiken en voorkomen dat ingrediënten scheiden, waardoor sauzen, verbanden en kruiden van hoge kwaliteit worden gewaarborgd.

IJs en dranken : homogenisatie verbetert de textuur en stabiliteit van ijsjes, waardoor een romige consistentie wordt gewaarborgd. Voor dranken voorkomt het sedimentatie en verbetert het smaakprofielen.

In de farmaceutische industrie zijn homogenisatiemachines onmisbaar voor het creëren van formuleringen die voldoen aan strikte kwaliteits- en veiligheidsnormen. Door deeltjesgroottes te verminderen en uniforme dispersie te waarborgen, verbeteren ze de stabiliteit van het geneesmiddel en de biologische beschikbaarheid.

Geneesmiddelenformuleringen : homogenizers worden gebruikt om fijne suspensies en emulsies te creëren voor orale en injecteerbare medicijnen.

Vaccinproductie : ze zijn cruciaal bij het produceren van stabiele vaccinformuleringen, waardoor actieve ingrediënten uniform worden verdeeld.

Vorming van liposoom : Hoge druk homogenisatie wordt vaak gebruikt om liposomen te produceren, die effectieve geneesmiddelenafgiftesystemen zijn.

De cosmetica- en persoonlijke verzorgingsindustrie is gebaseerd op homogenisatiemachines om soepele, stabiele producten te produceren die een consistente gebruikerservaring opleveren.

Lotions en crèmes : homogenisatoren creëren fijne, stabiele emulsies, waardoor producten een soepele textuur krijgen en ingrediëntenscheiding voorkomen.

Serums en gels : ze zorgen voor een uniforme verdeling van actieve ingrediënten, waardoor de productiviteit van het product wordt verbeterd.

Haar- en huidverzorgingsproducten : homogenisatie helpt de gewenste viscositeiten en texturen te bereiken voor shampoos, conditioners en huidbehandelingen.

In de sectoren chemische en biotechnologie zijn homogenisatiemachines essentieel voor zowel onderzoek als industriële productie. Ze maken precieze controle over deeltjesgroottes en mengen, wat cruciaal is voor verschillende processen.

Celverstoring : ultrasone en hogedruk homogenizers worden gebruikt om open cellen te breken, eiwitten, enzymen en andere intracellulaire componenten voor onderzoek en productie te extraheren.

Industriële emulsies : homogenizers worden veel gebruikt bij de productie van chemische emulsies, lijmen en coatings.

Het kiezen van de juiste homogenisatiemachine is van cruciaal belang voor het optimaliseren van de efficiëntie en het waarborgen van hoogwaardige resultaten. Of het nu gaat om laboratoriumgebruik of productie op industriële schaal, verschillende factoren moeten zorgvuldig worden geëvalueerd om de beste beslissing te nemen.

Kleinschalige productie : voor laboratorium- of kleine batchprocessen zijn compacte homogenizers zoals ultrasone of rotor-statortypen ideaal vanwege hun precieze controle en gebruiksgemak.

Grootschalige productie : hoge druk homogenisatoren zijn beter geschikt voor industriële toepassingen en bieden de capaciteit om grote volumes efficiënt af te handelen. Deze machines kunnen honderden tot duizenden liter per uur verwerken, waardoor ze onmisbaar zijn voor industrieën zoals voedselverwerking, farmaceutische producten en chemicaliën.

Zorg er altijd voor dat de doorvoer van de machine overeenkomt met uw operationele eisen om te voorkomen dat kleinere machines worden overbelast of grotere grotere.

Roestvrij staal : de meest voorkomende keuze vanwege de duurzaamheid, corrosieweerstand en compatibiliteit met een breed scala aan materialen, waaronder zuren en alkalis.

Glas : geschikt voor toepassingen die visuele observatie vereisen, zoals laboratoriumtests.

Plastic : gebruikt in specifieke scenario's, maar biedt mogelijk niet dezelfde duurzaamheid of chemische weerstand als roestvrij staal.

Voor farmaceutische of voedingsindustrie hebben roestvrijstalen homogenizers de voorkeur vanwege hygiënevereisten en hun vermogen om rigoureuze reinigingsprocessen te weerstaan.

Bouwkwaliteit : machines met een robuuste constructie en hoogwaardige componenten gaan langer mee en vereisen minder frequent onderhoud.

Gemakkelijk schoonmaken : zoek naar ontwerpen die gemakkelijke demontage mogelijk maken voor grondige reiniging, vooral in voedsel- en farmaceutische toepassingen.

Regelmatig onderhouden van componenten zoals afdichtingen, kleppen en zuigers kunnen de levensduur van de machine verlengen en onverwachte storingen voorkomen.

Kies fabrikanten die betrouwbare klantenondersteuning en direct beschikbare reserveonderdelen bieden.

Hogedruk homogenizers verbruiken meestal meer energie, maar veel moderne ontwerpen bevatten energiebesparende functies om de operationele kosten te verlagen.

Ultrasone homogenizers, hoewel efficiënt voor kleinschalige taken, vereisen mogelijk meer energie voor uitgebreide activiteiten.

Hoewel high-end homogenizers een hogere kosten vooraf kunnen met zich meebrengen, resulteren hun duurzaamheid en energie-efficiëntie vaak in lagere langetermijnkosten.

Overweeg de totale eigendomskosten, inclusief energieverbruik, onderhoud en potentiële downtime, bij het evalueren van verschillende modellen.

Ondanks de effectiviteit van homogenisatiemachines , kunnen operators verschillende uitdagingen tegenkomen die van invloed kunnen zijn op de prestaties. Inzicht in deze gemeenschappelijke problemen en het implementeren van goede onderhoudspraktijken kan downtime minimaliseren en consistente resultaten garanderen.

Oorzaak : verstopping treedt vaak op wanneer deeltjes in het materiaal te groot of te plakkerig zijn voor de verwerkingscapaciteit van de homogenisator. Dit is gebruikelijk in voedselproducten zoals sauzen, crèmes of zuivelproducten met hoge viscositeiten.

Oplossing : controleer regelmatig de consistentie en deeltjesgrootte van het invoermateriaal. Gebruik een pre-filtratiestap om grotere deeltjes te verwijderen en een vloeiendere stroom door de homogenisator te garanderen.

Preventieve maatregelen : zorg voor een goede kalibratie van kleppen en openingen om blokkades te voorkomen.

Oorzaak : Oververhitting kan optreden wanneer de homogenisator werkt met hoge snelheden of drukken gedurende langere periodes zonder voldoende koeling. Oververhitting kan interne componenten beschadigen en de effectiviteit van de machine verminderen.

Oplossing : gebruik koelsystemen die zijn ontworpen voor uw homogenisatiemodel, zoals watergekoelde jassen of ventilatoren, om overtollige warmte te verdrijven. Zorg ervoor dat er voldoende ventilatie is rond de apparatuur.

Preventieve maatregelen : stel optimale operationele limieten in voor temperatuur en snelheid om de machine te voorkomen.

Oorzaak : Inconsistente resultaten komen meestal voort uit variaties in voedingsmateriaal, zoals inconsistente viscositeit, deeltjesgrootte of temperatuur. Dit kan leiden tot ongelijke homogenisatie- en productkwaliteitsproblemen.

Oplossing : zorg ervoor dat voermateriaal consequent wordt gemengd en op de juiste temperatuur voordat de homogenisator wordt ingevoerd. Kalibreer de machine regelmatig voor een optimale reductie van deeltjesgrootte.

Preventieve maatregelen : implementeer een consistent materiaalinname -proces om de variabiliteit in invoer te verminderen.

Inspecteer en schone regelmatig componenten zoals kleppen, afdichtingen en zuigers om prestatieproblemen te voorkomen. Juiste reiniging vermindert de opbouw van residu die klompen kan veroorzaken en de efficiëntie van de machine kan beïnvloeden.

Smering : blijf bewegende delen gesmeerd om wrijving te verminderen en voortijdige slijtage te voorkomen.

Monitoringslijtage : vervang versleten onderdelen onmiddellijk om schade aan het systeem te voorkomen en de reparatiekosten op lange termijn te verlagen.

Kalibreer de druk, snelheid en andere machineparameters regelmatig om nauwkeurige resultaten te garanderen. Niet -gekalibreerde machines kunnen leiden tot inconsistente homogenisatie, die de productkwaliteit en efficiëntie beïnvloeden.

Plan reguliere onderhoudscontroles tijdens de productietijden om onderbrekingen te voorkomen. Deze praktijk zorgt ervoor dat potentiële problemen worden aangepakt voordat ze aanzienlijke downtime veroorzaken.

De optimale druk voor een homogenisatiemachine is afhankelijk van het verwerkte materiaal. Voor stoffen met hoge viscositeit zijn hogere drukken vereist om de gewenste consistentie te bereiken.

Tip : pas de drukinstellingen aan om aan te passen aan de viscositeit van het voedingsmateriaal om de beste resultaten te bereiken zonder het systeem te overbelasten.

Snelheid moet worden aangepast op basis van de aard van het materiaal en de beoogde reductie van de deeltjesgrootte. Snelere snelheden zijn ideaal voor fijne emulsies, terwijl lagere snelheden nodig kunnen zijn voor grotere deeltjes of dikkere stoffen.

Tip : experimenteer met verschillende snelheden voor verschillende materialen om de ideale instelling te bepalen die de efficiëntie en consistentie in evenwicht brengt.

Pas de en , druksnelheid verwerkingstijd aan op basis van het specifieke materiaal. Materialen met verschillende viscositeiten vereisen bijvoorbeeld variërende homogeniserende omstandigheden om de consistentie te behouden.

Tip : bewaar gedetailleerde records van optimale instellingen voor verschillende materialen en verwijs er naar bij het opschalen of aanpassen van productieruns.

Implementeer een snel en grondig reinigingssysteem dat de downtime vermindert. Geautomatiseerde reinigingssystemen, zoals clean-in-place (CIP) -systemen, kunnen helpen de efficiëntie te verbeteren door ervoor te zorgen dat apparatuur na elke productierun sneller klaar is voor gebruik.

Tip : maak de homogenisator na elke batch schoon om de opbouw van residuen te voorkomen en een hygiënische verwerking te garanderen.

Upgraden naar robuustere componenten, zoals roestvrijstalen kleppen en slijtvaste afdichtingen, kan de levensduur van uw homogenisator verlengen en de frequentie van onderhoudsproblemen verminderen.

Tip : bij het vervangen van onderdelen, kies van hoogwaardige materialen die overeenkomen met de eisen van uw productieproces om frequente reparaties te voorkomen.

Homogenisatiemachines spelen een cruciale rol bij het produceren van uniforme, hoogwaardige mengsels in verschillende industrieën, van voedsel tot farmaceutische producten. Deze gids benadrukt de soorten homogenizers, hun belangrijkste componenten en de principes achter hun werking, inclusief afschuifkrachten en cavitatie. Praktisch advies wordt aangeboden bij het selecteren van de juiste homogenizer op basis van capaciteit, materiaalcompatibiliteit en energie -efficiëntie. Bovendien zorgen voor tips voor onderhoud en probleemoplossing voor veel voorkomende problemen voor optimale prestaties. Imow -experts zijn beschikbaar voor op maat gemaakt advies en productaanbevelingen.

Een homogenisatiemachine breekt deeltjes in vloeistoffen af om uniforme mengsels te creëren. Het verbetert textuur en stabiliteit in producten zoals voedsel, cosmetica en farmaceutische producten.

De belangrijkste soorten homogenisatiemachines zijn homogenizers met een hogedruk-, ultrasone en rotor-statator. Elk type is geschikt voor verschillende toepassingen op basis van deeltjesgrootte en consistentiebehoeften.

Het kiezen van de juiste homogenisator hangt af van de vereisten van uw branche, zoals deeltjesgrootte, viscositeit en productievolume. Raadpleeg met fabrikanten kan helpen de beste keuze te maken.

Ja, homogenisatiemachines worden veel gebruikt in de voedselproductie om gladde, consistente producten zoals sauzen, melk en dranken te creëren door ingrediënten gelijkmatig te verspreiden.

Homogenisatoren vereisen regelmatig reiniging en onderhoud om optimale prestaties te garanderen. De richtlijnen van de fabrikant volgen en onderdelen inspecteren, helpt periodiek de levensduur van de machine verlengen.