- Hogar

- Equipo

- Industrias

- Inmallamos

- Recurso

- Contacto

Autor: Editor de sitios Tiempo de publicación: 2025-01-04 Origen: Sitio

Máquinas homogeneizadas : ¿alguna vez ha considerado cómo traen consistencia a sus productos favoritos? Desde lociones sedosas hasta salsas cremosas, estas herramientas esenciales aseguran la uniformidad y la calidad entre las industrias. Ya sea que tenga curiosidad sobre sus usos, los diferentes tipos disponibles o sus aplicaciones de gran alcance, comprender estas máquinas desbloquea información sobre los procesos de fabricación modernos. En este blog, profundizaremos en el Tipos de máquinas homogeneizadas , sus características únicas y las industrias que dependen de ellas. ¡Exploremos su impacto transformador juntos!

Homogeneizador de mezcladores de alta viscosidad para la industria química cosmética farmacéutica

Una máquina homogeneizada es una pieza especializada de equipo que se utiliza para crear una mezcla uniforme y consistente descomponiendo partículas en un fluido. Este proceso, conocido como homogeneización, implica la aplicación de fuerzas mecánicas para reducir los tamaños de partículas, asegurando una distribución uniforme de sustancias. Los homogeneizadores son esenciales en las industrias donde la consistencia, la estabilidad y la textura del producto son críticos, como alimentos, productos farmacéuticos y cosméticos.

Al emplear varios mecanismos, como fuerzas de alta presión, ondas ultrasónicas o sistemas de estator de rotor, las máquinas homogeneizadas combinan efectivamente líquidos inmiscibles, dispersan los sólidos en líquidos o separan las células para aplicaciones científicas. El resultado es un producto homogéneo con textura, estabilidad y funcionalidad mejoradas.

Para comprender cómo funciona una máquina homogeneizada , es esencial conocer sus componentes clave:

Motor : suministra la energía requerida para impulsar el proceso de homogeneización, asegurando una operación consistente bajo cargas variables. Los motores de alto rendimiento son críticos para mantener la estabilidad de la presión en aplicaciones industriales.

Mecanismo de bomba o accionamiento : impulsa los fluidos a través del sistema, particularmente en modelos de alta presión, asegurando que el material llegue a la cámara de homogeneización a la velocidad y la fuerza requeridas. En algunos diseños, se emplean bombas de diafragma o pistón para un control preciso.

Cámara de homogeneización : el corazón del sistema, donde el tamaño de partícula se reduce a través de interacciones de alta presión, fuerzas de corte o cavitación. Los diseños comunes incluyen válvulas de alta presión, sistemas de estator de rotor o sondas ultrasónicas, cada una adaptada a aplicaciones específicas como la emulsificación o la interrupción celular.

Sistema de enfriamiento : mitiga el calor generado durante la operación, protegiendo materiales sensibles y preservando la longevidad de la máquina. Los sistemas avanzados a menudo incluyen chaquetas de agua integradas o unidades de refrigeración para un manejo térmico eficiente.

Panel de control : ofrece una interfaz de usuario para ajustar los parámetros como la presión, la velocidad del rotor y la temperatura. Los paneles modernos a menudo presentan pantallas digitales y configuraciones programables para una mayor precisión y repetibilidad.

Puerto de salida : el punto final donde se descarga el material homogeneizado, diseñado para una fácil integración con sistemas de procesamiento aguas abajo, como rellenos o líneas de embalaje.

La homogeneización es el proceso de descomponer partículas o gotas dentro de un fluido para crear una mezcla uniforme. La máquina del homogeneizador logra esto aplicando fuerzas mecánicas que reducen los tamaños de partículas, asegurando una distribución y la estabilidad del producto final. Este proceso es crítico en industrias como alimentos, productos farmacéuticos y cosméticos, donde la consistencia y la calidad del producto son primordiales.

El principio subyacente implica someter el fluido a fuerzas de alta presión, turbulencia rápida o ondas ultrasónicas, dependiendo del tipo de homogeneizador. Estas fuerzas interrumpen las partículas, emulsionan líquidos inmiscibles y mejoran la textura y la estabilidad del producto.

Tres mecanismos principales permiten la operación efectiva de una máquina homogeneizada:

Fuerzas de corte : el corte se crea cuando las capas de fluido se mueven a diferentes velocidades, lo que hace que las partículas dentro del fluido se separen. Este es un mecanismo primario en homogenizadores de alta presión y estator de rotor.

Cavitación : la cavitación ocurre cuando el líquido de alta presión fluye rápidamente a través de un espacio estrecho, creando burbujas de vapor. Cuando estas burbujas colapsan, las ondas de choque resultantes dividen partículas en tamaños más pequeños. Esto es común en homogenizadores ultrasónicos y de alta presión.

Turbulencia : la turbulencia surge del movimiento rápido y caótico de fluidos. Esto aumenta la interacción entre partículas y mejora la mezcla y la emulsificación, especialmente en procesos de homogeneización de alta velocidad.

La máquina homogeneizada opera en una serie de pasos bien definidos para transformar los materiales de entrada sin procesar en una salida uniforme:

Entrada de alimentación : el fluido crudo, que puede contener partículas grandes o líquidos inmiscibles, se introduce en el homogeneizador a través de la entrada de alimento.

Compresión y aceleración : en homogenizadores de alta presión, el fluido se comprime y se forja a través de un orificio pequeño a presiones extremadamente altas, a menudo superiores a 200 MPa.

Desglose de partículas : dentro de la cámara de homogeneización, fuerzas como el cizallamiento, la cavitación y la turbulencia actúan simultáneamente para descomponer las partículas y mezclar el fluido de manera uniforme.

Control de temperatura : muchas máquinas homogeneizadas están equipadas con sistemas de enfriamiento para administrar el calor generado durante el proceso y mantener la integridad del producto.

Descarga : el fluido homogeneizado sale de la máquina a través de la salida, lista para su posterior procesamiento, envasado o uso inmediato.

Los homogenizadores vienen en varios diseños, cada uno optimizado para industrias y procesos específicos. A continuación se muestra una descripción completa de los tipos comunes, sus aplicaciones y beneficios.

Los homogenizadores de alta presión funcionan empujando fluidos a través de una válvula estrecha a presiones a menudo superiores a 200 MPa. Este proceso genera intensas fuerzas de corte, cavitación y turbulencia, descomponiendo de manera efectiva las partículas y creando emulsiones estables.

Procesamiento de lácteos : esencial en la homogeneización de la leche, mejora de la textura, el sabor y la vida útil.

Industria farmacéutica : produce emulsiones y suspensiones finas, mejorando la biodisponibilidad y la uniformidad de los medicamentos.

Producción de alimentos : garantiza una textura consistente y previene la separación de fases en productos como salsas, cremas y bebidas.

Reduce el tamaño de partícula a los niveles submicrones para una uniformidad de producto superior.

Mejora la estabilidad y la textura de la emulsión.

Prolonga la vida útil del producto al prevenir la separación.

Los homogenizadores ultrasónicos emplean ondas sonoras de alta frecuencia para crear y colapsar microburbujas en el fluido. Esta cavitación genera energía localizada que interrumpe de manera eficiente las partículas y mezcla fluidos, lo que los hace ideales para aplicaciones de precisión.

Investigación de laboratorio : utilizado en lisis celular, síntesis de nanopartículas y extracción de ADN.

Cosméticos y productos farmacéuticos : perfecto para la producción de cremas, emulsiones y dispersiones de lotes pequeños.

Proporciona un control preciso sobre la reducción de partículas.

Generación mínima de calor, adecuada para aplicaciones sensibles a la temperatura.

El tamaño compacto lo hace ideal para laboratorios y operaciones a pequeña escala.

Un homogeneizador de estator de rotor consiste en un rotor de alta velocidad dentro de un estator estacionario, creando intensas fuerzas de corte. Este diseño es versátil para las sustancias emulsionantes, de combinación y dispersión.

Industria alimentaria : produce sopas suaves, aderezos y salsas.

Fabricación de productos químicos : combina materiales de alta viscosidad y crea dispersiones finas.

Cosméticos : garantiza una consistencia uniforme en lociones, geles y cremas.

Adaptable tanto para procesos por lotes como continuos.

Maneja los materiales de alta viscosidad de manera eficiente.

Escamas fácilmente de producción pequeña a industrial.

Para las necesidades de procesamiento únicas, los homogenizadores especializados proporcionan soluciones personalizadas.

Procesar materiales en lotes discretos.

Ideal para producción u operaciones a pequeña escala con variadas líneas de productos.

Operar sin interrupción para el procesamiento de alto volumen.

Perfecto para entornos industriales que requieren resultados y eficiencia consistentes.

En la industria de alimentos y bebidas, las máquinas homogeneizadas juegan un papel vital en la mejora de la calidad del producto al mejorar la textura, la estabilidad y la vida útil. La homogeneización asegura que los líquidos y los sólidos se distribuyan uniformemente, evitando la separación de fases y mejorando la sensación en la boca.

Leche y productos lácteos : los homogenizadores son esenciales para procesar la leche, garantizar una distribución uniforme de grasa que evite la separación de la crema y mejore la suavidad de los productos lácteos como el yogurt y la crema.

Saludas y condimentos : estas máquinas ayudan a lograr texturas consistentes y evitan que los ingredientes se separen, asegurando salsas, aderezos y condimentos de alta calidad.

Helado y bebidas : la homogeneización mejora la textura y la estabilidad de los helados, asegurando una consistencia cremosa. Para las bebidas, previene la sedimentación y mejora los perfiles de sabor.

En la industria farmacéutica, las máquinas homogeneizadas son indispensables para crear formulaciones que cumplan con los estrictos estándares de calidad y seguridad. Al reducir los tamaños de partículas y garantizar la dispersión uniforme, mejoran la estabilidad del fármaco y la biodisponibilidad.

Formulaciones de drogas : los homogenizadores se utilizan para crear suspensiones y emulsiones finas para medicamentos orales e inyectables.

Producción de vacunas : son cruciales en la producción de formulaciones de vacunas estables, lo que garantiza que los ingredientes activos se distribuyan uniformemente.

Formación de liposomas : la homogeneización de alta presión se usa comúnmente para producir liposomas, que son sistemas de administración de fármacos efectivos.

La industria de los cosméticos y el cuidado personal se basa en máquinas homogeneizadas para producir productos suaves y estables que ofrecen una experiencia de usuario consistente.

Lociones y cremas : los homogenizadores crean emulsiones finas y estables, dando a los productos una textura suave y evitando la separación de ingredientes.

Sueros y geles : aseguran una distribución uniforme de ingredientes activos, mejorando la eficacia del producto.

Productos para el cuidado del cabello y la piel : la homogeneización ayuda a lograr las viscosidades y texturas deseadas para champús, acondicionadores y tratamientos para la piel.

En los sectores químicos y de biotecnología, las máquinas homogeneizadas son esenciales tanto para la investigación como para la producción industrial. Permiten un control preciso sobre los tamaños de partículas y la mezcla, lo cual es crítico para varios procesos.

Interrupción celular : los homogenizadores ultrasónicos y de alta presión se utilizan para romper las células abiertas, extraer proteínas, enzimas y otros componentes intracelulares para la investigación y la producción.

Emulsiones industriales : los homogenizadores se utilizan ampliamente en la producción de emulsiones químicas, adhesivos y recubrimientos.

Elegir la máquina homogeneizada correcta es fundamental para optimizar la eficiencia y garantizar resultados de alta calidad. Ya sea para uso de laboratorio o producción a escala industrial, varios factores deben evaluarse cuidadosamente para tomar la mejor decisión.

Producción a pequeña escala : para los procesos de laboratorio o de lotes pequeños, los homogenizadores compactos como los tipos de ultrasónicos o de estator de rotor son ideales debido a su control preciso y facilidad de uso.

Producción a gran escala : los homogenizadores de alta presión son más adecuados para aplicaciones industriales, que ofrecen la capacidad de manejar grandes volúmenes de manera eficiente. Estas máquinas pueden procesar cientos a miles de litros por hora, haciéndolas indispensables para industrias como el procesamiento de alimentos, los productos farmacéuticos y los productos químicos.

Siempre asegúrese de que el rendimiento de la máquina coincida con sus demandas operativas para evitar sobrecargar máquinas más pequeñas o subutilizar las más grandes.

Acero inoxidable : la opción más común debido a su durabilidad, resistencia a la corrosión y compatibilidad con una amplia gama de materiales, incluidos ácidos y álcalis.

Vidrio : adecuado para aplicaciones que requieren observación visual, como pruebas de laboratorio.

Plásticos : se usa en escenarios específicos, pero puede no ofrecer la misma durabilidad o resistencia química que el acero inoxidable.

Para las industrias farmacéuticas o alimentarias, se prefieren homogeneizadores de acero inoxidable debido a los requisitos de higiene y su capacidad para resistir rigurosos procesos de limpieza.

Calidad de construcción : las máquinas con construcción robusta y componentes de alta calidad duran más y requieren un mantenimiento menos frecuente.

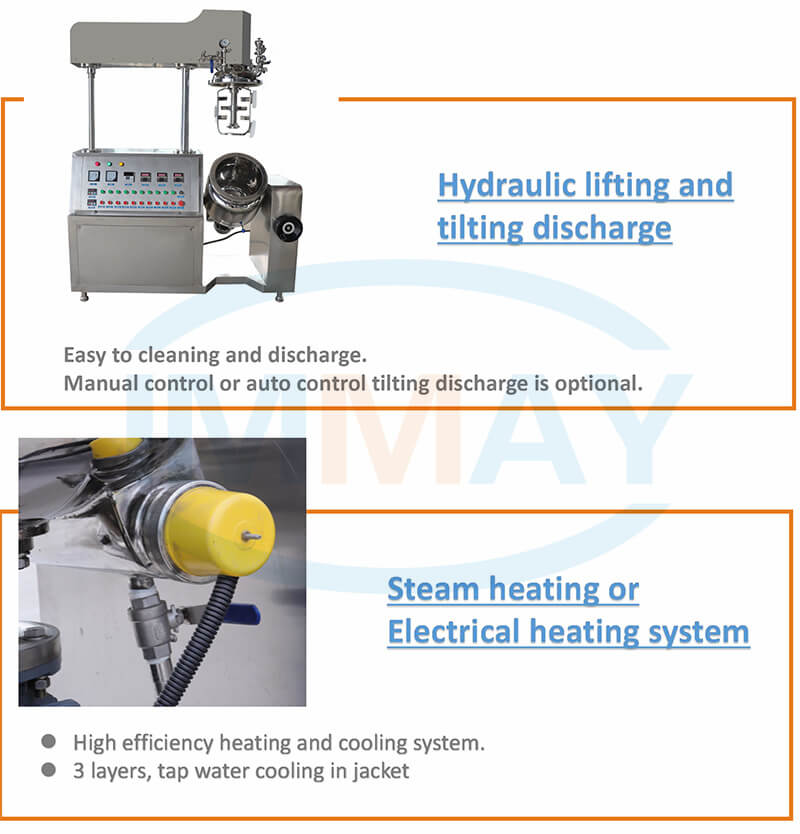

Facilidad de limpieza : busque diseños que permitan un fácil desmontaje para una limpieza completa, especialmente en alimentos y aplicaciones farmacéuticas.

Regularmente el servicio de componentes como sellos, válvulas y pistones puede extender la vida de la máquina y evitar averías inesperadas.

Elija fabricantes que ofrezcan atención al cliente confiable y piezas de repuesto fácilmente disponibles.

Los homogeneizadores de alta presión generalmente consumen más energía, pero muchos diseños modernos incorporan características de ahorro de energía para reducir los costos operativos.

Los homogenizadores ultrasónicos, aunque eficientes para tareas a pequeña escala, pueden requerir más energía para operaciones extendidas.

Si bien los homogenizadores de alta gama pueden implicar un costo inicial más grande, su durabilidad y eficiencia energética a menudo resultan en gastos más bajos a largo plazo.

Considere el costo total de propiedad, incluido el uso de energía, el mantenimiento y el tiempo de inactividad potencial, al evaluar diferentes modelos.

A pesar de la efectividad de las máquinas homogeneizadas , los operadores pueden encontrar varios desafíos que pueden afectar el rendimiento. Comprender estos problemas comunes e implementar prácticas de mantenimiento adecuadas puede ayudar a minimizar el tiempo de inactividad y garantizar resultados consistentes.

Causa : la obstrucción a menudo ocurre cuando las partículas en el material son demasiado grandes o demasiado pegajosas para la capacidad de procesamiento del homogeneizador. Esto es común en productos alimenticios como salsas, cremas o lácteos con altas viscosidades.

Solución : monitoree regularmente la consistencia y el tamaño de partícula del material de entrada. Use un paso de prefiltración para eliminar partículas más grandes y asegure un flujo más suave a través del homogeneizador.

Medidas preventivas : garantice la calibración adecuada de las válvulas y las aberturas para evitar bloqueos.

Causa : el sobrecalentamiento puede ocurrir cuando el homogeneizador opera a altas velocidades o presiones durante períodos prolongados sin enfriamiento adecuado. El sobrecalentamiento puede dañar los componentes internos y reducir la efectividad de la máquina.

Solución : use sistemas de enfriamiento diseñados para su modelo de homogeneizador, como chaquetas o ventiladores refrigerados por agua, para disipar el exceso de calor. Asegúrese de que haya una ventilación adecuada alrededor del equipo.

Medidas preventivas : establezca límites operativos óptimos para la temperatura y la velocidad para evitar sobrecargar la máquina.

Causa : los resultados inconsistentes generalmente surgen de las variaciones en el material de alimentación, como la viscosidad inconsistente, el tamaño de la partícula o la temperatura. Esto puede conducir a problemas desiguales de homogeneización y calidad del producto.

Solución : asegúrese de que el material de alimentación esté constantemente mezclado y a la temperatura correcta antes de ingresar al homogeneizador. Calibre la máquina regularmente para una reducción óptima del tamaño de partícula.

Medidas preventivas : Implemente un proceso de admisión de material consistente para reducir la variabilidad en la entrada.

Inspeccione y limpie regularmente los componentes como válvulas, sellos y pistones para evitar problemas de rendimiento. La limpieza adecuada reduce la acumulación de residuos que pueden causar obstrucciones y afectar la eficiencia de la máquina.

Lubricación : mantenga piezas móviles lubricadas para reducir la fricción y prevenir el desgaste prematuro.

Monitoreo de desgaste : reemplace las piezas desgastadas de inmediato para evitar daños al sistema y reducir los costos de reparación a largo plazo.

Calibre regularmente la presión, la velocidad y otros parámetros de la máquina para garantizar resultados precisos. Las máquinas no calibradas pueden conducir a una homogeneización inconsistente, afectando la calidad y la eficiencia del producto.

Programe los controles de mantenimiento regulares durante los tiempos de producción de picos para evitar interrupciones. Esta práctica asegura que los problemas potenciales se aborden antes de causar un tiempo de inactividad significativo.

La presión óptima para una máquina homogeneizada depende del material que se procese. Para sustancias de alta viscosidad, se requieren presiones más altas para lograr la consistencia deseada.

Consejo : ajuste la configuración de presión para alinearse con la viscosidad del material de alimentación para lograr los mejores resultados sin sobrecargar el sistema.

La velocidad debe ajustarse en función de la naturaleza del material y la reducción del tamaño de partícula prevista. Las velocidades más rápidas son ideales para emulsiones finas, mientras que las velocidades más lentas pueden ser necesarias para partículas más grandes o sustancias más gruesas.

Consejo : Experimente con velocidades variables para diferentes materiales para determinar la configuración ideal que equilibra la eficiencia y la consistencia.

Ajuste la de presión , velocidad y el tiempo de procesamiento en función del material específico. Por ejemplo, los materiales con diferentes viscosidades requieren condiciones de homogeneización variables para mantener la consistencia.

Consejo : Mantenga registros detallados de configuraciones óptimas para varios materiales y consulte ellos al ampliar o ajustar las ejecuciones de producción.

Implemente un sistema de limpieza rápido y completo que reduce el tiempo de inactividad. Los sistemas de limpieza automatizados, como los sistemas de limpieza en el lugar (CIP), pueden ayudar a mejorar la eficiencia al garantizar que el equipo esté listo para su uso más rápidamente después de cada producción.

Consejo : Limpie el homogeneizador después de cada lote para evitar la acumulación de residuos y garantizar el procesamiento higiénico.

La actualización a componentes más robustos, como válvulas de acero inoxidable y sellos resistentes al desgaste, puede extender la vida útil de su homogeneizador y reducir la frecuencia de los problemas de mantenimiento.

Consejo : Al reemplazar las piezas, elija materiales de alta calidad que coincidan con las demandas de su proceso de producción para evitar reparaciones frecuentes.

Las máquinas homogeneizadas juegan un papel vital en la producción de mezclas uniformes de alta calidad en diversas industrias, desde alimentos hasta productos farmacéuticos. Esta guía destaca los tipos de homogenizadores, sus componentes clave y los principios detrás de su operación, incluidas las fuerzas de corte y la cavitación. Se ofrece consejos prácticos sobre la selección del homogeneizador adecuado en función de la capacidad, la compatibilidad del material y la eficiencia energética. Además, los consejos para el mantenimiento y la resolución de problemas comunes aseguran un rendimiento óptimo. Los expertos inmayados están disponibles para asesoramiento personalizado y recomendaciones de productos.

Una máquina homogeneizada descompone partículas en líquidos para crear mezclas uniformes. Mejora la textura y la estabilidad en productos como alimentos, cosméticos y productos farmacéuticos.

Los principales tipos de máquinas homogeneizadas son los homogenizadores de alta presión, ultrasónicos y de estator de rotor. Cada tipo es adecuado para diferentes aplicaciones basadas en el tamaño de la partícula y las necesidades de consistencia.

Elegir el homogeneizador adecuado depende de los requisitos de su industria, como el tamaño de partícula, la viscosidad y el volumen de producción. Consultar con los fabricantes puede ayudar a tomar la mejor opción.

Sí, las máquinas homogeneizadas se usan ampliamente en la producción de alimentos para crear productos suaves y consistentes como salsas, leche y bebidas al dispersar uniformemente.

Los homogeneizadores requieren una limpieza y mantenimiento regulares para garantizar un rendimiento óptimo. Seguir las pautas del fabricante e inspeccionar piezas periódicamente ayuda a extender la vida útil de la máquina.