- Heim

- Ausrüstung

- Branchen

- Wir immay

- Ressource

- Kontakt

Autor: Site Editor Publish Time: 2025-01-04 Herkunft: Website

Homogenizer -Maschinen - haben Sie jemals darüber nachgedacht, wie sie Ihren Lieblingsprodukten Konsistenz bringen? Von seidigen Lotionen bis hin zu cremigen Saucen sorgen diese wesentlichen Werkzeuge in den Branchen. Egal, ob Sie neugierig auf ihre Verwendungszwecke, die verschiedenen verfügbaren Typen oder ihre weitreichenden Anwendungen sind und diese Maschinen Einblicke in moderne Herstellungsprozesse ergeben. In diesem Blog werden wir uns mit dem befassen Arten von Homogenizer -Maschinen , ihre einzigartigen Merkmale und die Branchen, die auf sie angewiesen sind. Lassen Sie uns gemeinsam ihre transformativen Auswirkungen untersuchen!

Homogenisator für Hochviskositätsmischer für die pharmazeutische kosmetische chemische Industrie

Eine Homogenisator -Maschine ist ein spezielles Gerät, das verwendet wird, um eine gleichmäßige und konsistente Mischung zu erzeugen, indem Partikel in einer Flüssigkeit abgebaut werden. Dieses als Homogenisierung bekannte Verfahren beinhaltet die Anwendung mechanischer Kräfte zur Reduzierung der Partikelgrößen und die Gewährleistung der sogar Verteilung der Substanzen. Homogenisatoren sind in Branchen, in denen Produktkonsistenz, Stabilität und Textur kritisch sind, von entscheidender Bedeutung, wie Lebensmittel, Arzneimittel und Kosmetika.

Durch die Verwendung verschiedener Mechanismen wie Hochdruckkräfte, Ultraschallwellen oder Rotorstatorsystemen mischen Homogenisator-Maschinen unmischbare Flüssigkeiten effektiv, dispergieren Feststoffe in Flüssigkeiten oder zerlegen Zellen für wissenschaftliche Anwendungen. Das Ergebnis ist ein homogenes Produkt mit verbesserter Textur, Stabilität und Funktionalität.

Um zu verstehen, wie eine Homogenizer -Maschine funktioniert, ist es wichtig, seine Schlüsselkomponenten zu kennen:

Motor : Liefert die Energie, die für den Homogenisierungsprozess erforderlich ist, und gewährleisten einen konsistenten Betrieb unter unterschiedlichen Lasten. Hochleistungsmotoren sind entscheidend für die Aufrechterhaltung der Druckstabilität in industriellen Anwendungen.

Pumpen- oder Antriebsmechanismus : Führen Sie Flüssigkeiten durch das System, insbesondere in Hochdruckmodellen, um sicherzustellen, dass das Material die Homogenisierungskammer bei der erforderlichen Geschwindigkeit und Kraft erreicht. In einigen Konstruktionen werden Zwerchfell- oder Kolbenpumpen zur genauen Kontrolle verwendet.

Homogenisierungskammer : Das Herz des Systems, in dem die Partikelgröße durch Hochdruckwechselwirkungen, Scherkräfte oder Kavitation reduziert wird. Zu den häufigen Konstruktionen gehören Hochdruckventile, Rotor-Statorsysteme oder Ultraschallsonden, die jeweils auf bestimmte Anwendungen wie Emulgierung oder Zellstörungen zugeschnitten sind.

Kühlsystem : mindert Wärme, die während des Betriebs erzeugt, empfindliche Materialien schützen und die Langlebigkeit der Maschine erhalten. Zu den fortschrittlichen Systemen gehören häufig integrierte Wasserjacken oder Kühleinheiten für ein effizientes thermisches Management.

Bedienfeld : Bietet eine Benutzeroberfläche für Feinabstimmungsparameter wie Druck, Rotorgeschwindigkeit und Temperatur. Moderne Panels bieten häufig digitale Anzeigen und programmierbare Einstellungen für verbesserte Präzision und Wiederholbarkeit.

Outlet -Port : Der letzte Punkt, an dem das homogenisierte Material entladen wird, für eine einfache Integration mit nachgeschalteten Verarbeitungssystemen wie Füllstoffen oder Verpackungsleitungen.

Homogenisierung ist der Prozess des Abbaues von Partikeln oder Tröpfchen in einer Flüssigkeit, um eine gleichmäßige Mischung zu erzeugen. Die Homogenisator -Maschine erreicht dies durch Anwenden mechanischer Kräfte, die die Partikelgrößen reduzieren und sogar die Verteilung und Stabilität des Endprodukts sicherstellen. Dieser Prozess ist in Branchen wie Lebensmitteln, Arzneimitteln und Kosmetika von entscheidender Bedeutung, in denen Konsistenz und Produktqualität von größter Bedeutung sind.

Das zugrunde liegende Prinzip besteht darin, die Flüssigkeit in Abhängigkeit von der Art des Homogenisators den Hochdruckkräften, schnellen Turbulenzen oder Ultraschallwellen auszusetzen. Diese Kräfte stören Partikel, emulgieren nicht mischbare Flüssigkeiten und verbessern die Textur und Stabilität des Produkts.

Drei primäre Mechanismen ermöglichen den effektiven Betrieb einer Homogenisator -Maschine:

Scherkräfte : Scher wird erzeugt, wenn sich Flüssigkeitsschichten bei unterschiedlichen Geschwindigkeiten bewegen, was dazu führt, dass Partikel innerhalb der Flüssigkeit auseinander gezogen werden. Dies ist ein primärer Mechanismus bei Homogenisatoren mit Hochdruck- und Rotorstatator.

Kavitation : Kavitation tritt auf, wenn Hochdruckflüssigkeit schnell durch einen schmalen Raum fließt und Dampfblasen erzeugt. Wenn diese Blasen zusammenbrechen, zerlegen die resultierenden Stoßwellen Partikel in kleinere Größen. Dies ist in Ultraschall- und Hochdruckhomogenisatoren üblich.

Turbulenzen : Turbulenzen entstehen aus einer schnellen und chaotischen Flüssigkeitsbewegung. Dies erhöht die Wechselwirkung zwischen Partikeln und verbessert das Mischen und Emulgieren, insbesondere bei Hochgeschwindigkeitshomogenisierungsprozessen.

Die Homogenizer-Maschine arbeitet in einer Reihe gut definierter Schritte, um Roheingangsmaterialien in einen einheitlichen Ausgang zu verwandeln:

Eingangszahlung : Die Rohflüssigkeit, die große Partikel oder nicht mischbare Flüssigkeiten enthalten kann, wird durch den Futtereinlass in den Homogenisator eingeführt.

Kompression und Beschleunigung : In Hochdruckhomogenisatoren wird die Flüssigkeit komprimiert und durch eine kleine Öffnung bei extrem hohen Drücken gezwungen, die häufig 200 MPa überschreitet.

Partikelabbau : Innerhalb der Homogenisierungskammer wirken Kräfte wie Scher, Kavitation und Turbulenz gleichzeitig, um Partikel abzubauen und die Flüssigkeit gleichmäßig zu mischen.

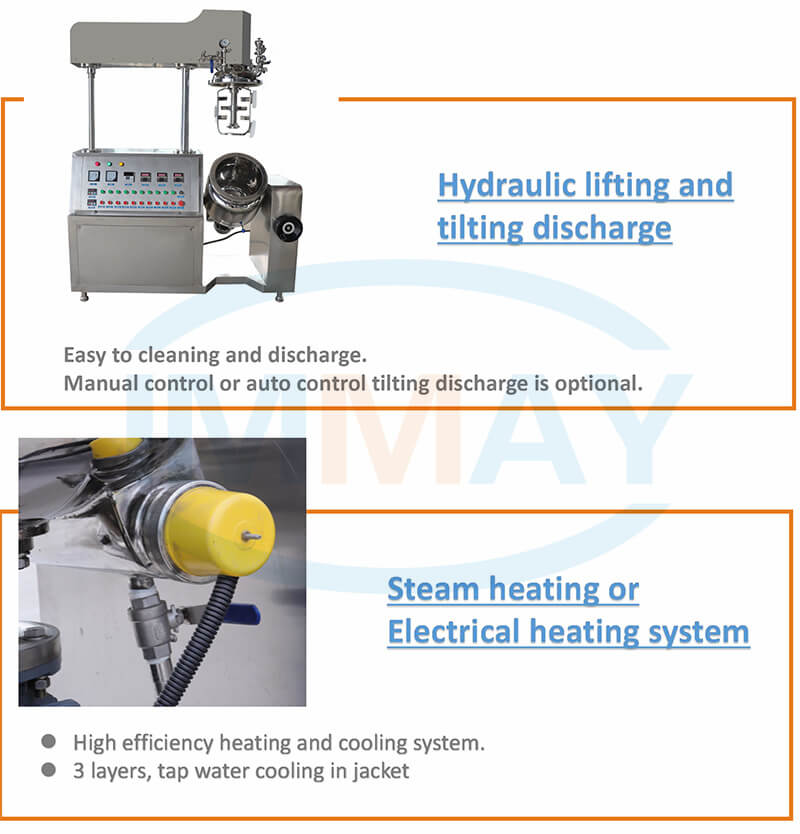

Temperaturkontrolle : Viele Homogenisator -Maschinen sind mit Kühlsystemen ausgestattet, um die während des Prozesses erzeugte Wärme zu verwalten und die Produktintegrität aufrechtzuerhalten.

Entladung : Die homogenisierte Flüssigkeit verlässt die Maschine durch das Auslass und bereit für die weitere Verarbeitung, Verpackung oder sofortige Verwendung.

Homogenisatoren sind in verschiedenen Designs erhältlich, die jeweils für bestimmte Branchen und Prozesse optimiert sind. Im Folgenden finden Sie einen umfassenden Überblick über gemeinsame Typen, ihre Anwendungen und Vorteile.

Hochdruckhomogenisierer arbeiten, indem sie Flüssigkeiten durch ein schmales Ventil bei Drücken von mehr als 200 MPa drücken. Dieser Prozess erzeugt intensive Scherkräfte, Kavitation und Turbulenzen, wodurch Partikel wirksam abgebaut und stabile Emulsionen erzeugt werden.

Milchverarbeitung : Wesentlich für die Milchhomogenisierung, die Verbesserung der Textur, des Geschmacks und der Haltbarkeit.

Pharmazeutische Industrie : Erzeugt feine Emulsionen und Suspensionen und verbessert die Bioverfügbarkeit und Gleichmäßigkeit der Arzneimittel.

Lebensmittelproduktion : Gewährleistet eine konsistente Textur und verhindert die Phasentrennung in Produkten wie Saucen, Cremes und Getränken.

Reduziert die Partikelgröße auf Submikronniveaus für überlegene Produktgleichheit.

Verbessert Emulsionsstabilität und Textur.

Verlängert die Lebensdauer der Produkthalt, indem sie die Trennung verhindern.

Ultraschallhomogenisierer verwenden Hochfrequenz-Schallwellen, um Mikrobläschen in der Flüssigkeit zu erzeugen und zu kollabieren. Diese Höhle erzeugt eine lokalisierte Energie, die Partikel effizient stört und Flüssigkeiten mischt und sie ideal für Präzisionsanwendungen macht.

Laborforschung : Eingesetzt in der Zelllyse, der Nanopartikelsynthese und der DNA -Extraktion.

Kosmetik und Pharmazeutika : Perfekt für die Produktion von Cremes, Emulsionen und Dispersionen mit kleiner Batch.

Bietet eine präzise Kontrolle über die Partikelreduktion.

Minimale Wärmeerzeugung, geeignet für temperaturempfindliche Anwendungen.

Kompakte Größe macht es ideal für Labors und kleine Operationen.

Ein Rotorstator-Homogenisator besteht aus einem Hochgeschwindigkeitsrotor in einem stationären Stator, der intensive Scherkräfte erzeugt. Dieses Design ist vielseitig für die Emulgierung, Mischen und Verbreitung von Substanzen.

Lebensmittelindustrie : Produziert glatte Suppen, Dressings und Saucen.

Chemische Herstellung : Mischt hohe Viskositätsmaterialien und erzeugt feine Dispersionen.

Kosmetik : Gewährleistet eine einheitliche Konsistenz in Lotionen, Gelen und Cremes.

Anpassungsfähig für Stapel und kontinuierliche Prozesse.

Griff die Materialien mit hoher Viskosität effizient.

Waage leicht von klein bis industrieller Produktion.

Für einzigartige Verarbeitungsbedürfnisse bieten spezielle Homogenisatoren maßgeschneiderte Lösungen.

Prozessmaterialien in diskreten Chargen.

Ideal für kleine Produktion oder Operationen mit unterschiedlichen Produktlinien.

Arbeiten Sie ohne Unterbrechung für die Verarbeitung mit hoher Volumen.

Perfekt für industrielle Umgebungen, die eine konsistente Produktion und Effizienz erfordern.

In der Lebensmittel- und Getränkebranche spielen Homogenisator -Maschinen eine wichtige Rolle bei der Verbesserung der Produktqualität, indem sie Textur, Stabilität und Haltbarkeit verbessert. Die Homogenisierung stellt sicher, dass Flüssigkeiten und Feststoffe gleichmäßig verteilt sind, wodurch die Phasentrennung verhindern und das Mundgefühl verstärkt werden.

Milch- und Milchprodukte : Homogenisierer sind für die Verarbeitung von Milch unerlässlich, um eine einheitliche Fettverteilung zu gewährleisten, die die Trennung von Creme verhindert und die Glätte von Milchprodukten wie Joghurt und Creme verbessert.

Saucen und Gewürze : Diese Maschinen tragen dazu bei, konsistente Texturen zu erreichen und die Trennung von Zutaten zu verhindern und hochwertige Saucen, Verbände und Gewürze zu gewährleisten.

Eis und Getränke : Die Homogenisierung verbessert die Textur und Stabilität von Eiscreme und sorgt für eine cremige Konsistenz. Bei Getränken verhindert es Sedimentation und verbessert Geschmacksprofile.

In der pharmazeutischen Industrie sind Homogenizer -Maschinen für die Erstellung von Formulierungen, die strengen Qualitäts- und Sicherheitsstandards entsprechen, unverzichtbar. Durch die Reduzierung der Partikelgrößen und die Gewährleistung einer gleichmäßigen Dispersion verbessern sie die Arzneimittelstabilität und die Bioverfügbarkeit.

Arzneimittelformulierungen : Homogenisatoren werden verwendet, um feine Suspensionen und Emulsionen für orale und injizierbare Medikamente zu erzeugen.

Impfstoffproduktion : Sie sind entscheidend für die Erzeugung stabiler Impfstoffformulierungen und stellen sicher, dass die Wirkstoffe einheitlich verteilt sind.

Liposomenbildung : Die Hochdruckhomogenisierung wird üblicherweise zur Herstellung von Liposomen verwendet, bei denen wir wirksame Arzneimittelabgabesysteme sind.

Die Kosmetik- und Körperpflegeindustrie stützt sich auf Homogenizer -Maschinen , um reibungslose, stabile Produkte zu produzieren, die eine konsistente Benutzererfahrung bieten.

Lotionen und Cremes : Homogenisatoren erzeugen feine, stabile Emulsionen, verleihen den Produkten eine reibungslose Textur und verhindern die Trennung von Zutaten.

Seren und Gele : Sie sorgen für eine gleichmäßige Verteilung der Wirkstoffe und verbessern die Produktwirksamkeit.

Haar- und Hautpflegeprodukte : Die Homogenisierung trägt dazu bei, die gewünschten Viskositäten und Texturen für Shampoos, Conditioner und Hautbehandlungen zu erreichen.

Im chemischen und biotechnologischen Sektor sind Homogenizer -Maschinen sowohl für die Forschung als auch für die industrielle Produktion von wesentlicher Bedeutung. Sie ermöglichen eine präzise Kontrolle über Partikelgrößen und Mischen, was für verschiedene Prozesse von entscheidender Bedeutung ist.

Zellstörung : Ultraschall- und Hochdruckhomogenisatoren werden verwendet, um offene Zellen zu brechen, Proteine, Enzyme und andere intrazelluläre Komponenten für Forschung und Produktion zu extrahieren.

Industrieemulsionen : Homogenisatoren werden häufig bei der Herstellung chemischer Emulsionen, Klebstoffe und Beschichtungen eingesetzt.

Die Auswahl der richtigen Homogenizer-Maschine ist entscheidend für die Optimierung der Effizienz und die Gewährleistung von Ergebnissen von qualitativ hochwertigen Ergebnissen. Unabhängig davon, ob für die Nutzung des Labors oder für die Produktion in der Industrie im Maßstab mehrere Faktoren sorgfältig bewertet werden müssen, um die beste Entscheidung zu treffen.

Kleinkörperproduktion : Für Labor- oder Klein-Batch-Prozesse sind kompakte Homogenisatoren wie Ultraschall- oder Rotor-Stator-Typen aufgrund ihrer genauen Kontrolle und Benutzerfreundlichkeit ideal.

Große Produktion : Hochdruck-Homogenisatoren eignen sich besser für industrielle Anwendungen und bieten die Fähigkeit, große Volumina effizient zu bewältigen. Diese Maschinen können Hunderte bis Tausende von Litern pro Stunde bearbeiten, was sie für Branchen wie Lebensmittelverarbeitung, Arzneimittel und Chemikalien unverzichtbar macht.

Stellen Sie immer sicher, dass der Durchsatz der Maschine mit Ihren betrieblichen Anforderungen entspricht, um zu vermeiden, dass kleinere Maschinen überlagern oder größere nicht ausreichend sind.

Edelstahl : Die häufigste Wahl aufgrund seiner Haltbarkeit, Korrosionsbeständigkeit und Kompatibilität mit einer Vielzahl von Materialien, einschließlich Säuren und Alkalis.

Glas : Geeignet für Anwendungen, die eine visuelle Beobachtung erfordern, wie z. B. Labortests.

Kunststoffe : In bestimmten Szenarien verwendet, bietet jedoch möglicherweise nicht die gleiche Haltbarkeit oder chemische Resistenz wie Edelstahl.

Für Pharma- oder Lebensmittelindustrien werden Homogenisatoren aus Edelstahl aufgrund der Hygieneanforderungen und ihrer Fähigkeit, strenge Reinigungsprozesse standzuhalten, bevorzugt.

Verarbeitungsqualität : Maschinen mit robuster Konstruktion und qualitativ hochwertigen Komponenten dauern länger und erfordern weniger häufige Wartung.

Einfache Reinigung : Suchen Sie nach Designs, die eine einfache Demontage für eine gründliche Reinigung ermöglichen, insbesondere bei Lebensmitteln und pharmazeutischen Anwendungen.

Durch regelmäßige Wartung von Komponenten wie Dichtungen, Ventilen und Kolben können die Lebensdauer der Maschine verlängern und unerwartete Pannen verhindern.

Wählen Sie Hersteller, die zuverlässige Kundenbetreuung und leicht verfügbare Ersatzteile bieten.

Hochdruckhomogenisierer verbrauchen normalerweise mehr Energie, aber viele moderne Designs enthalten energiesparende Merkmale, um die Betriebskosten zu senken.

Ultraschallhomogenisierer sind zwar für kleine Aufgaben, obwohl sie effizient sind, möglicherweise mehr Energie für verlängerte Operationen erfordern.

Während High-End-Homogenisatoren möglicherweise größere Vorabkosten beinhalten, führen ihre Haltbarkeit und Energieeffizienz häufig zu niedrigeren langfristigen Kosten.

Berücksichtigen Sie die Gesamtbesitzkosten, einschließlich Energieverbrauch, Wartung und potenzielle Ausfallzeiten bei der Bewertung verschiedener Modelle.

Trotz der Wirksamkeit von Homogenizer -Maschinen können die Bediener auf verschiedene Herausforderungen stoßen, die die Leistung beeinflussen können. Das Verständnis dieser gemeinsamen Probleme und die Umsetzung der richtigen Wartungspraktiken kann dazu beitragen, Ausfallzeiten zu minimieren und konsistente Ergebnisse zu gewährleisten.

Ursache : Verstopfung tritt häufig auf, wenn Partikel im Material zu groß oder zu klebrig für die Verarbeitungskapazität des Homogenisators sind. Dies ist häufig in Lebensmitteln wie Saucen, Cremes oder Milchprodukten mit hohen Viskositäten.

Lösung : Überwachen Sie regelmäßig die Konsistenz und Partikelgröße des Eingangsmaterials. Verwenden Sie einen Vorfiltrationsschritt, um größere Partikel zu entfernen und einen glatteren Fluss durch den Homogenisator zu gewährleisten.

Vorbeugende Maßnahmen : Stellen Sie eine ordnungsgemäße Kalibrierung von Ventilen und Öffnungen sicher, um Blockaden zu vermeiden.

Ursache : Überhitzung kann auftreten, wenn der Homogenisator mit hohen Geschwindigkeiten oder Drücken für längere Perioden ohne ausreichende Kühlung arbeitet. Überhitzung kann interne Komponenten schädigen und die Wirksamkeit der Maschine verringern.

Lösung : Verwenden Sie Kühlsysteme, die für Ihr Homogenizer-Modell wie wassergekühlte Jacken oder Ventilatoren entwickelt wurden, um überschüssige Wärme abzuleiten. Stellen Sie sicher, dass die Ausrüstung ausreichend belüftet wird.

Vorbeugende Maßnahmen : Setzen Sie optimale Betriebsgrenzen für Temperatur und Geschwindigkeit, um die Übersteuerung der Maschine zu vermeiden.

Ursache : Inkonsistente Ergebnisse ergeben sich typischerweise aus Schwankungen im Futtermaterial, wie z. B. inkonsistenter Viskosität, Partikelgröße oder Temperatur. Dies kann zu einer ungleichmäßigen Homogenisierung und der Produktqualitätsprobleme führen.

Lösung : Stellen Sie sicher, dass das Futtermaterial vor dem Betreten des Homogenisators konsequent gemischt und bei der richtigen Temperatur gemischt wird. Kalibrieren Sie die Maschine regelmäßig für eine optimale Reduzierung der Partikelgröße.

Vorbeugende Maßnahmen : Implementieren Sie einen konsistenten Materialaufnahmeprozess, um die Variabilität der Eingabe zu verringern.

Inspizieren und reinigen Sie regelmäßig Komponenten wie Ventile, Dichtungen und Kolben, um Leistungsprobleme zu vermeiden. Die ordnungsgemäße Reinigung reduziert den Aufbau von Rückständen, die zu Verstopfungen führen und die Effizienz der Maschine beeinflussen können.

Schmierung : Bewahren Sie bewegende Teile geschmiert, um die Reibung zu verringern und vorzeitige Verschleiß zu verhindern.

Überwachungsverschleiß : Ersetzen Sie abgenutzte Teile umgehend, um Schäden am System zu vermeiden und langfristige Reparaturkosten zu senken.

Kalibrieren Sie regelmäßig Druck, Geschwindigkeit und andere Maschinenparameter, um genaue Ergebnisse zu gewährleisten. Unkalibrierte Maschinen können zu einer inkonsistenten Homogenisierung führen, die die Produktqualität und -effizienz beeinflusst.

Planen Sie regelmäßige Wartungsprüfungen während der Produktionszeiten außerhalb der Spitzenzeiten, um Unterbrechungen zu vermeiden. Diese Praxis stellt sicher, dass potenzielle Probleme angegangen werden, bevor sie erhebliche Ausfallzeiten verursachen.

Der optimale Druck für eine Homogenisator -Maschine hängt von dem zu verarbeitenden Material ab. Für Substanzen mit hoher Viskosität sind höhere Drücke erforderlich, um die gewünschte Konsistenz zu erreichen.

TIPP : Passen Sie die Druckeinstellungen an, um mit der Viskosität des Vorschubmaterials übereinzustimmen, um die besten Ergebnisse zu erzielen, ohne das System zu überladen.

Die Geschwindigkeit sollte basierend auf der Natur des Materials und der beabsichtigten Partikelgröße eingestellt werden. Schnelle Geschwindigkeiten sind ideal für feine Emulsionen, während langsamere Geschwindigkeiten für größere Partikel oder dickere Substanzen erforderlich sein können.

Tipp : Experimentieren Sie mit unterschiedlichen Geschwindigkeiten für verschiedene Materialien, um die ideale Einstellung zu bestimmen, die Effizienz und Konsistenz ausgleichen.

Passen Sie die Druckgeschwindigkeit , die und Verarbeitungszeit anhand des spezifischen Materials an. Zum Beispiel erfordern Materialien mit unterschiedlichen Viskositäten unterschiedliche homogenisierende Bedingungen, um die Konsistenz aufrechtzuerhalten.

TIPP : Behalten Sie detaillierte Aufzeichnungen über optimale Einstellungen für verschiedene Materialien auf und verweisen Sie auf sie, wenn Sie die Produktionsläufe skalieren oder anpassen.

Implementieren Sie ein schnelles und gründliches Reinigungssystem, das Ausfallzeiten verringert. Automatische Reinigungssysteme wie CIP-Systeme (Clean-in-Place) können dazu beitragen, die Effizienz zu verbessern, indem sichergestellt wird, dass die Geräte nach jedem Produktionslauf schneller eingesetzt werden können.

Tipp : Reinigen Sie den Homogenisator nach jeder Charge, um den Aufbau von Rückständen zu verhindern und die hygienische Verarbeitung zu gewährleisten.

Das Upgrade auf robustere Komponenten wie Edelstahlventile und Verschleißdichtungen kann die Lebensdauer Ihres Homogenisators verlängern und die Häufigkeit von Wartungsproblemen verringern.

Tipp : Wählen Sie beim Ersetzen von Teilen hochwertige Materialien aus, die den Anforderungen Ihres Produktionsprozesses entsprechen, um häufige Reparaturen zu verhindern.

Homogenizer-Maschinen spielen eine wichtige Rolle bei der Herstellung von einheitlichen, hochwertigen Mischungen in verschiedenen Branchen, von Lebensmitteln bis hin zu Pharmazeutika. Dieser Leitfaden unterstreicht die Arten von Homogenisatoren, ihre Schlüsselkomponenten und die Prinzipien hinter ihrer Operation, einschließlich Scherkräften und Kavitation. Praktische Ratschläge werden zur Auswahl des richtigen Homogenisators basierend auf Kapazität, Materialverträglichkeit und Energieeffizienz angeboten. Darüber hinaus gewährleisten Tipps zur Wartung und Fehlerbehebung gemeinsame Probleme eine optimale Leistung. Immay -Experten stehen für maßgeschneiderte Beratung und Produktempfehlungen zur Verfügung.

Eine Homogenisator -Maschine bricht Partikel in Flüssigkeiten ab, um gleichmäßige Gemische zu erzeugen. Es verbessert die Textur und Stabilität in Produkten wie Lebensmitteln, Kosmetika und Pharmazeutika.

Die Haupttypen von Homogenizer-Maschinen sind Homogenisatoren mit Hochdruck-, Ultraschall- und Rotorstatator-Homogenisatoren. Jeder Typ eignet sich für verschiedene Anwendungen, die auf Partikelgröße und Konsistenzanforderungen basieren.

Die Auswahl des richtigen Homogenisators hängt von den Anforderungen Ihrer Branche ab, z. B. Partikelgröße, Viskosität und Produktionsvolumen. Die Beratung mit Herstellern kann dazu beitragen, die beste Wahl zu treffen.

Ja, Homogenisator -Maschinen werden in der Lebensmittelproduktion häufig verwendet, um glatte, konsistente Produkte wie Saucen, Milch und Getränke zu kreieren, indem Zutaten gleichmäßig verteilt werden.

Homogenisatoren erfordern regelmäßig Reinigung und Wartung, um eine optimale Leistung zu gewährleisten. Nach den Richtlinien des Herstellers und der regelmäßigen Überprüfung von Teilen hilft die Lebensdauer der Maschine.