- Дом

- Оборудование

- Промышленность

- Мы несем

- Ресурс

- Контакт

Автор: редактор сайта публикация времени: 2025-05-02 Происхождение: Сайт

Создание высококачественных косметических кремов и лосьонов - это тонкий процесс, который требует как точности, так и правильного оборудования. Не менее важным является формулировка - точная комбинация и соотношение ингредиентов, которые определяют текстуру, эффективность и стабильность продукта. Эти средства по уходу за кожей разработаны для обеспечения гидратации, питания и защиты, и им необходимо соответствовать высоким стандартам последовательности, текстуры и стабильности.

В этой статье мы проведем вас через ключевые шаги, связанные с производством косметических кремов и лосьона, от подготовки ингредиентов до заполнения конечного продукта. Независимо от того, производите ли вы роскошные кремы для лица или лосьоны для тела, процесс требует специализированного оборудования, такого как вакуумная эмульгирующая машина для миксеров, которая обеспечивает плавные, стабильные и высококачественные эмульсии, а также автоматические машины для заполнения для завершения процесса.

Понимание каждого этапа производственной линии имеет важное значение для производителей, стремящихся оптимизировать свои процессы и создавать продукты, которые не только соответствуют, но и превышают ожидания потребителей.

До начала производства косметических кремов и лосьонов химики составов разрабатывают продукт на основе его предполагаемой функции-будь то увлажняющий, осветление или антивозрастные. Они тщательно проверяют совместимость между ингредиентами, например, как эмульгаторы взаимодействуют с маслами и активными соединениями. Цель состоит в том, чтобы создать формулировку, которая обеспечивает результаты, оставаясь стабильной со временем и приятно применять.

Производственный процесс начинается с подготовки сырья, жизненно важного шага, который напрямую влияет на качество конечного продукта. Очистка воды на первом месте, так как очищенная вода образует основу многих косметических составов. Чтобы соответствовать строгим стандартам чистоты, производители часто используют 2 -стадии системы обратного осмоса (RO) в сочетании с электродионизацией (EDI). Эта установка эффективно удаляет растворенные соли, органические остатки, микроорганизмы и другие примеси, гарантируя чистую, подходящую, подходящую для эмульгирования воду.

Помимо воды, различные другие сырья готовится в соответствии с формулировкой:

Масла: они образуют основание масляной фазы и могут включать в себя растительные масла, минеральные масла или силиконы. Они способствуют увлажнениям и влияют на текстуру продукта.

Эмульгаторы: необходимо для сочетания нефтяных и водных фаз в стабильную эмульсию. Общий выбор включает в себя цетиловый спирт, цетериловый спирт и полисорбаты.

Активные ингредиенты: в зависимости от цели продукта, такие активы, как витамины (такие как витамин С или Е), антиоксиданты, ботанические экстракты и увлажнения, такие как гиалуроновая кислота, включены в целевые преимущества ухода за кожей.

Утолщники и стабилизаторы: такие ингредиенты, как ксантановая жвачка, карбомеры или гуаровая жвачка, помогают контролировать вязкость и обеспечивать постоянную текстуру на протяжении всего срока годности продукта.

Консерванты. Для поддержания микробиологической безопасности, для ингибирования роста вредных микроорганизмов используются консерванты, такие как феноксиэтанол или этилгексилицерин.

Как только все ингредиенты приготовлены, мы переходим к следующему шагу - смешивая масляную фазу и водную фазу отдельно. Масляная фаза (содержащая масла, эмульгаторы и активные ингредиенты) нагревается до определенной температуры, чтобы гарантировать, что все ингредиенты полностью растворяются. Водная фаза (содержащая водорастворимые ингредиенты) также нагревается, чтобы убедиться, что обе фазы находятся при правильной температуре для способности к гладкому эмульгированию.

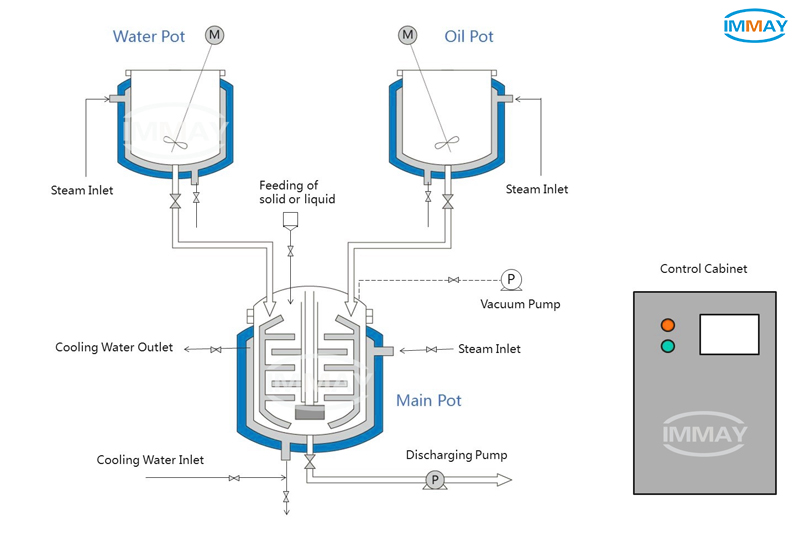

Прежде чем начинаться процесс эмульгирования, как водную фазу, так и масляную фазу должны быть должным образом нагреты и подготовлены. Это достигается с использованием выделенного аква -бака для водной фазы вакуумной эмульсирующей миксельной машины и масляного бака, оба из которых оснащены возможностями отопления и перемешивания.

Масляная фазовая нагрева: масляная фаза, которая включает масла, воски и эмульгаторы, нагревается до температуры от 60 ° C до 80 ° C. Этот шаг гарантирует, что воски и твердые жиры в масляной фазе полностью растворены, создавая гладкое основание для конечной эмульсии. Нагревание тщательно контролируется, чтобы гарантировать, что масла не перегреваются, поскольку это может негативно повлиять на текстуру и стабильность конечного продукта.

Нагревание водной фазы: в то же время водная фаза нагревается, как правило, до температуры от 70 ° C до 80 ° C. В этом этапе добавляются ингредиенты, такие как ужесточители, десны и водорастворимые в воде активные ингредиенты и полностью растворяются. Это гарантирует, что водная фаза является однородной и готовой к объединению с масляной фазой.

Как вода, так и масляные фазы нагреваются в отдельных резервуарах с контролируемыми скоростями нагрева, чтобы избежать перегрева или преждевременного эмульгирования. Кроме того, перемешивание наносится на обе фазы, чтобы обеспечить правильное смешивание и предотвратить образование комков или пузырьков. Очень важно, чтобы обе фазы достигли желаемой температуры без слишком рано инициируя процесс эмульгирования, поскольку это может повлиять на текстуру и консистенцию конечного крема или лосьона.

После того, как обе фазы правильно нагреваются и смешаны, они готовы к объединению на следующем этапе процесса: эмульгирование.

Как только нефтяные и водные фазы были предварительно разогреты до желаемых температур, они переносятся в основной вакуумный эмульсирующий резервуар с использованием вакуумной всасывающей системы. На этом этапе две фазы смешиваются вместе в контролируемых условиях.

Высокое смешивание сдвига: основной процесс эмульгирования происходит в вакуумной среде, что помогает предотвратить образование пузырьков воздуха в смеси. Вакуумная эмульгирующая смесительная машина использует высокую смешивание сдвига со скоростями приблизительно 3000 об / мин, чтобы разбить частицы масла и воды, гарантируя, что они мелко рассеиваются и образуют стабильную эмульсию. Этот высокоскоростный сдвиг гарантирует, что масляная и водная фаза плавно смешивается без какого -либо разделения.

Клинок скребков и перемешивание: чтобы помочь процессу эмульгирования и обеспечить равномерное смешивание, систему лезвия скребка и перемешивание лопастей в баке, работающих в тандеме. Лезвия скрещин предотвращают прилипку любого материала к стенам эмульгирующего резервуара, в то время как система перемешивания поддерживает поток смеси, способствуя однородности эмульсии. Эта комбинация смешанного и механического перемешивания с высоким сдвигом гарантирует, что конечный крем или лосьон гладкий, равномерный и свободный от любых нежелательных частиц или комков.

К концу этой фазы масляные и водные фазы будут полностью интегрированы в последовательную и гладкую эмульсию, что важно для достижения желаемой текстуры и стабильности конечного продукта.

После эмульгирования смесь необходимо охладить и отрегулировать, прежде чем перейти к окончательным этапам производства.

Охлаждение: эмульгированная смесь постепенно охлаждается до 40 ° C. Этот процесс охлаждения имеет решающее значение для стабилизации эмульсии и обеспечения поддержания желаемой консистенции. На этом этапе система охлаждения в вакуумной эмульгирующей машине миксера циркулирует холодную воду или хладагент через бак с рубашкой, гарантируя, что охлаждение равномерно распределено по всей смеси.

Окончательные дополнения: как только эмульсия охлаждается до соответствующей температуры, в смесь может быть добавлена ароматы, консерванты и активные ингредиенты. Эти ингредиенты, как правило, чувствительны к тепло, поэтому на этой стадии они должны быть добавлены, чтобы сохранить свою эффективность и предотвратить деградацию.

Смешивание низкой скорости: после окончательных дополнений вакуумная эмульсирующая смесительная машина продолжает перемешивать смесь на низкой скорости, чтобы гарантировать, что все ингредиенты полностью интегрированы в конечный продукт. Это низкоскоростное смешивание помогает поддерживать стабильность и текстуру эмульсии, не вызывая пузырьки воздуха или разделение.

Важно контролировать скорость охлаждения на этом этапе, так как быстрое охлаждение может привести к образованию нежелательных слоев или захваченного воздуха, что может повлиять на внешний вид и качество конечного продукта.

После того, как крем или лосьон эмульгирован, охлажден и приспосабливался к конечным ингредиентам, он готов к следующему этапу: начинка и упаковка. Это важный шаг в обеспечении безопасного переноса продукта в контейнеры при сохранении его качества и гигиены.

Процесс заполнения: продукт передается на автоматические машины для банки или начинки для бутылок, которые могут быть либо поршневой баночкой, либо наполнителями для бутылок, либо насосной банкой, либо систему наполнения бутылки. Эти машины предназначены для обработки косметических продуктов с высокой вязкостью, обеспечивая точное и последовательное заполнение каждого контейнера. Как поршневые банки, так и наполнители для бутылок, так и наполнители насоса или наполнители для бутылок обычно используются для кремов и лосьонов, потому что они могут обрабатывать толстые текстуры и гарантировать, что каждый контейнер заполнен точным количеством.

Упаковка и герметизация: после заполнения контейнеры герметизируются, как правило, винтовыми крышками или крышками насоса, в зависимости от типа выбранной упаковки. Этот шаг часто выполняется с помощью автоматической баночной или бутылочной машины, которая надежно помещает крышки на контейнеры, чтобы предотвратить загрязнение и разлив.

Маркировка: после герметизации контейнеры проходят через автоматическую машину для маркировки банки или бутылки, которая применяет этикетки продукта, которые включают важную информацию, такую как ингредиенты, инструкции по использованию и брендинг. Маркировка важна не только для идентификации продукта, но и для соответствия стандартам защиты потребителей.

После того, как косметический крем или лосьон заполнен и упаковано, следующим шагом является тщательный процесс контроля качества и конечный процесс тестирования продукта. Это гарантирует, что продукт соответствует всем необходимым стандартам для безопасности, последовательности и эффективности.

Визуальный осмотр: первым этапом контроля качества является визуальный осмотр упакованных продуктов. Это гарантирует, что в упаковке нет дефектов, таких как поврежденные контейнеры, неправильная маркировка или протекающие уплотнения. Это также включает в себя проверку консистенции и цвета крема или лосьона, чтобы подтвердить, что он соответствует ожидаемым спецификациям продукта.

Тестирование вязкости: критическим тестом для кремов и лосьонов является тестирование вязкости. Этот тест гарантирует, что продукт имеет правильную толщину и распространение, которые являются ключевыми факторами для пользовательского опыта. Тестер вязкости проверяет, соответствует ли крем или лосьон должным образом, и соответствует желаемой консистенции для его предполагаемого применения, будь то толстый крем или более жидкий лосьон.

Тестирование стабильности: стабильность продукта протестирована, чтобы убедиться, что он остается последовательным с течением времени и в различных условиях. Это включает в себя подвергание продукта ускоренным испытаниям старения, где продукт подвергается воздействию экстремальных температур и света для имитации долгосрочных условий хранения. Продукт контролируется на предмет каких -либо изменений в внешности, текстуре или аромате, и если продукт со временем сохраняет свое качество, он проходит этот этап.

Микробиологическое тестирование: чтобы обеспечить безопасность продукта, проводятся микробиологические испытания для обнаружения любых вредных бактерий, дрожжей или плесени. Этот шаг важен для подтверждения того, что консерванты, добавленные во время формулировки, эффективны и что продукт безопасен для использования потребителями.

Тестирование pH: уровень pH косметического крема или лосьона также протестирован, чтобы убедиться, что он находится в пределах оптимального диапазона для совместимости кожи. Это помогает избежать раздражения кожи и гарантирует, что продукт работает так, как задумано.

В конце этого этапа косметический крем или лосьон готов к распространению.

Во время производства кремов и других эмульгированных продуктов сбой эмульгирования или разделение нефтяной воды являются общей технической проблемой. Эти проблемы часто вызваны следующими факторами:

Неправильный контроль температуры: процесс эмульгирования требует точного контроля температуры, чтобы обеспечить эффективное смешивание нефтяных и водных фаз. Если нагревание или охлаждение неровно, эмульгирование может быть неполным, что приведет к разделению нефтяной воды. Вакуумные эмульгирующие машины майки оснащены точной системой контроля температуры, обеспечивая стабильность на протяжении всего процесса эмульсификации и предотвращение разделения, вызванного колебаниями температуры.

Неадекватная или чрезмерная скорость смешивания: гомогенизаторы с высоким сдвигом играют решающую роль в эмульгировании. Если скорость смешивания слишком медленная, может быть применена недостаточная сила сдвига, что приводит к плохому сбое смешивания и эмульгирования. С другой стороны, чрезмерная скорость смешивания может привести к перегреву или образованию пузырьков воздуха, что может негативно повлиять на процесс эмульгирования. Регулируя скорость оборудования, Mimme помогает оптимизировать эффект смешивания, предотвращая проблемы, вызванные неправильными скоростями.

Проблемы сырья: качество и соотношение сырья также являются общими причинами сбоя эмульгирования. Например, неправильные пропорции масла в воду или недостаточные эмульгаторы могут привести к плохому эмульгированию и разделению. Обеспечение того, чтобы качество и пропорции сырья были правильными, и использование соответствующих эмульгаторов имеет важное значение для достижения успешного эмульгирования.

Выбирая правильное оборудование и оптимизируя эксплуатационные параметры, сбой эмульгирования и разделение нефти-воды могут быть эффективно рассмотрены, обеспечивая высокое качество и стабильность каждой партии. Оборудование MIDMEY играет ключевую роль в обеспечении точного контроля и эффективного завершения процесса эмульгирования.

Производство косметических кремов и лосьонов является сложным процессом, который требует идеального баланса между высококачественным сырью, точным составом и передовым производственным оборудованием. Сама формулировка лежит в основе создания продукта, который не только работает эффективно, но и со временем поддерживает его стабильность и безопасность.

От подготовки сырья до эмульгирования, охлаждения и тестирования конечного продукта, каждый этап производственного процесса играет ключевую роль в обеспечении того, чтобы конечный продукт соответствовал ожиданиям потребителей. Правильный выбор ингредиентов, таких как смягченные, активные ингредиенты и консерванты, имеет решающее значение для успеха формулировки. Правильные коэффициенты смешивания и контроль температуры во время эмульгирования необходимы для создания гладкого и стабильного продукта. Оборудование MIMMEY, включая вакуумные эмульгирующие машины смесителей, специально разработано для поддержания целостности ингредиентов при обеспечении эффективного и тщательного смешивания.

В то время как оборудование обеспечивает точную обработку и смешивание, экспертиза формулирования столь же важен. Правильная смесь нефтяных и водных фаз, выбор эмульгаторов и использование стабилизаторов может значительно повлиять на текстуру, ощущение и эффективность крема. Возможность должным образом растворять активные ингредиенты и включать их в формулу без ухудшения имеет решающее значение. Тестирование вязкости, микробиологическое тестирование и тестирование стабильности являются важными этапами контроля качества, чтобы обеспечить выполнение конечного продукта в своих обещаниях.

MIDMEY предоставляет не только правильное оборудование для производства косметических кремов, но также предлагает поддержку в оптимизации процессов состава и производства. Наши вакуумные эмульгирующие микшерные машины предназначены для обработки как простых, так и сложных составов, обеспечения гладких, стабильных и высококачественных продуктов. Благодаря интегрированному подходу, который включает в себя наполнительные машины, системы ограничения и передовые растворы для очистки воды, Mimme помогает косметическим производителям достигать высокой эффективности и качества на каждом этапе процесса.

Партнерство с Mismy означает получение доступа к передовым технологиям и опыту, которые обеспечивают оптимизированное процесс производства вашего продукта и процесса производства для высокого качества. Независимо от того, производите ли вы косметические кремы, лосьоны или другие продукты по уходу за кожей, Mimme предлагает индивидуальные решения, которые улучшают как производственный процесс, так и конечный продукт.

Если вам нужно построить новую линию производства косметических кремов или улучшить существующий производственный процесс и качество продукции, пожалуйста, свяжитесь с экспертами по оборудованию Mimme. Мы стремимся помочь вам выбрать правильное производственное оборудование и процесс для удовлетворения ваших уникальных косметических кремов и потребностей в производстве лосьона.