- Heim

- Ausrüstung

- Branchen

- Wir immay

- Ressource

- Kontakt

Autor: Site Editor Publish Time: 2025-05-02 Herkunft: Website

Das Erstellen hochwertiger Kosmetikcremes und Lotionen ist ein empfindlicher Prozess, der sowohl Präzision als auch die richtige Ausrüstung erfordert. Ebenso wichtig ist die Formulierung - die genaue Kombination und das Verhältnis von Inhaltsstoffen -, die die Textur, Wirksamkeit und Stabilität des Produkts bestimmt. Diese Hautpflegeprodukte werden so formuliert, dass sie Flüssigkeitszufuhr, Ernährung und Schutz bieten und müssen hohe Standards für Konsistenz, Textur und Stabilität entsprechen.

In diesem Artikel führen wir Sie durch die wichtigsten Schritte zur Produktion von Kosmetikcreme und Lotion, von der Vorbereitung Ihrer Zutaten bis zur Füllung des Endprodukts. Egal, ob Sie luxuriöse Gesichtscremes oder Körperlotionen produzieren, das Verfahren erfordert spezielle Geräte wie die Vakuum-Emulgier-Mixer-Maschine, die sanfte, stabile und qualitativ hochwertige Emulsionen sowie automatische Füllmaschinen sorgt, um den Prozess abzuschließen.

Das Verständnis jeder Phase der Produktionslinie ist für Hersteller von wesentlicher Bedeutung, die ihre Prozesse optimieren und Produkte schaffen möchten, die nicht nur den Erwartungen der Verbraucher übertreffen, sondern übertreffen.

Bevor die Produktion von Kosmetikcremes und Lotionen beginnt, entwickeln Formulierungschemiker das Produkt basierend auf seiner beabsichtigten Funktion-ob es feuchtigkeitsspendend, aufhellt oder Anti-Aging. Sie testen die Kompatibilität zwischen Inhaltsstoffen sorgfältig, z. B. wie Emulgatoren mit Ölen und aktiven Verbindungen interagieren. Ziel ist es, eine Formulierung zu erstellen, die Ergebnisse liefert, während sie im Laufe der Zeit stabil bleibt und angenehm angewendet werden kann.

Der Produktionsprozess beginnt mit der Vorbereitung des Rohstoffmaterials, ein wichtiger Schritt, der die Qualität des Endprodukts direkt beeinflusst. Die Wasserbehandlung erfolgt zunächst, da gereinigtes Wasser die Grundlage vieler kosmetischer Formulierungen bildet. Um strenge Reinheitsstandards zu erfüllen, verwenden Hersteller häufig 2 -Stufe umgekehrte Osmose -Systeme (RO) in Kombination mit Electrodionization (EDI). Dieses Setup entfernt effizient gelöste Salze, organische Rückstände, Mikroorganismen und andere Verunreinigungen, um sicherzustellen, dass das Wasser sauber, konsistent und zur Emulgierung geeignet ist.

Über Wasser hinaus werden verschiedene andere Rohstoffe gemäß der Formulierung hergestellt:

Öle: Diese bilden die Basis der Ölphase und können Pflanzenöle, Mineralöle oder Silikone umfassen. Sie tragen zur Feuchtigkeitsaugung bei und beeinflussen die Textur des Produkts.

Emulgatoren: Essentiell für die Kombination von Öl- und Wasserphasen zu einer stabilen Emulsion. Zu den häufigen Entscheidungen gehören Cetylalkohol, Cetearylalkohol und Polysorbate.

Wirkstoffe: Abhängig vom Zweck des Produkts sind Aktiven wie Vitamine (wie Vitamin C oder E) Antioxidantien, botanische Extrakte und Feuchter wie Hyaluronsäure für gezielte Hautpflegevorteile enthalten.

Verdickungsmittel und Stabilisatoren: Zutaten wie Xanthan Gum, Carbomere oder Guar Gum helfen dabei, die Viskosität zu kontrollieren und eine konsistente Textur während der Haltbarkeit des Produkts zu gewährleisten.

Konservierungsstoffe: Um die mikrobiologische Sicherheit aufrechtzuerhalten, werden Konservierungsmittel wie Phenoxyethanol oder Ethylhexylglycerin verwendet, um das Wachstum schädlicher Mikroorganismen zu hemmen.

Sobald alle Zutaten vorbereitet sind, gehen wir mit dem nächsten Schritt fort und mischen die Ölphase und die Wasserphase separat. Die Ölphase (die Öle, Emulgatoren und Wirkstoffe enthält) wird auf eine bestimmte Temperatur erhitzt, um sicherzustellen, dass alle Inhaltsstoffe vollständig gelöst sind. Die Wasserphase (die wasserlösliche Inhaltsstoffe enthält) wird ebenfalls erhitzt, um sicherzustellen, dass beide Phasen die richtige Temperatur haben, um die reibungslose Emulgierung zu fördern.

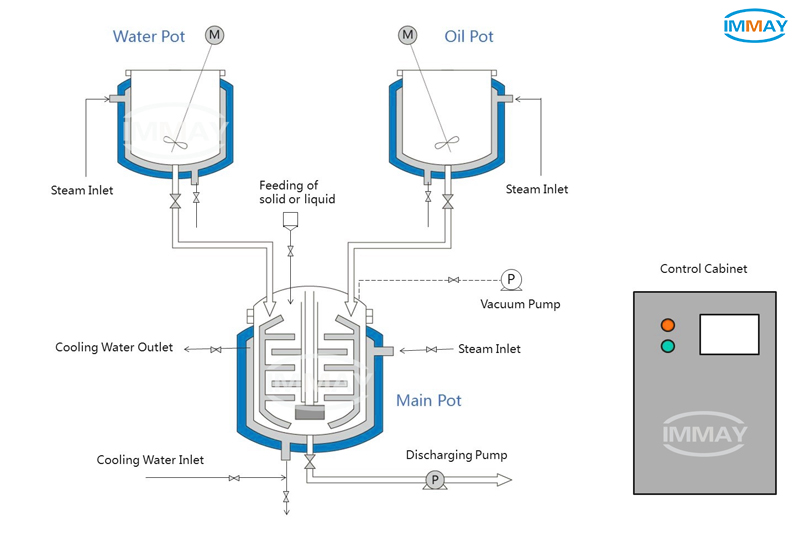

Bevor der Emulgierungsprozess beginnt, müssen sowohl die Wasserphase als auch die Ölphase ordnungsgemäß erhitzt und vorbereitet werden. Dies wird durch die Verwendung des dedizierten Wasserphase -Phase -Tanks und des Ölphase -Tanks der Vakuumemulgierung des Mixers erreicht, die beide mit Heiz- und Rührfähigkeiten ausgestattet sind.

Ölphasenerwärmung: Die Ölphase, die Öle, Wachsen und Emulgatoren umfasst, wird auf eine Temperatur zwischen 60 ° C und 80 ° C erhitzt. Dieser Schritt stellt sicher, dass die Wachs und festen Fette innerhalb der Ölphase vollständig gelöst sind und eine glatte Basis für die endgültige Emulsion erzeugen. Die Heizung wird sorgfältig kontrolliert, um sicherzustellen, dass die Öle nicht überhitzt werden, da dies die Textur und Stabilität des Endprodukts negativ beeinflussen kann.

Wasserphasenerwärmung: Gleichzeitig wird die Wasserphase erhitzt, typischerweise zu einer Temperatur von etwa 70 ° C bis 80 ° C. In dieser Phase werden Zutaten wie Verdickungsmittel, Zahnfleisch und wasserlösliche Wirkstoffe zugegeben und vollständig gelöst. Dies stellt sicher, dass die Wasserphase homogen und bereit ist, mit der Ölphase kombiniert zu werden.

Sowohl die Wasser- als auch die Ölphasen werden in getrennten Tanks erhitzt, mit kontrollierten Heizraten, um Überhitzung oder vorzeitige Emulgierung zu vermeiden. Darüber hinaus wird das Rühren auf beide Phasen angewendet, um ein ordnungsgemäßes Mischen zu gewährleisten und die Bildung von Klumpen oder Blasen zu verhindern. Es ist wichtig sicherzustellen, dass beide Phasen die gewünschte Temperatur erreichen, ohne den Emulgierungsprozess zu früh zu initiieren, da dies die Textur und Konsistenz der endgültigen Creme oder Lotion beeinflussen kann.

Sobald beide Phasen richtig erhitzt und gemischt sind, können sie im nächsten Schritt des Prozesses kombiniert werden: Emulgierung.

Sobald die Öl- und Wasserphasen auf die gewünschten Temperaturen vorgewärmt wurden, werden sie unter Verwendung eines Vakuumsaugsystems in den wichtigsten Vakuum -Emulg -Tank übertragen. In diesem Schritt werden die beiden Phasen unter kontrollierten Bedingungen gemischt.

Hochschar -Mischung: Der Hauptemulsibilisierungsprozess findet in der Vakuumumgebung statt, die verhindert, dass Luftblasen in der Mischung bilden. Die Vakuum -Emulgier -Mischmaschine verwendet ein hohes Schermischen bei Geschwindigkeiten von ungefähr 3000 U / min, um die Öl- und Wasserpartikel abzubauen, um sicherzustellen, dass sie fein dispergiert sind und eine stabile Emulsion bilden. Diese Hochgeschwindigkeitsscherung stellt sicher, dass die Öl- und Wasserphasen ohne Trennung nahtlos mischt werden.

Schaberblatt und Rühren: Um den Emulgierungsprozess zu unterstützen und ein einheitliches Mischen, das Schaberblattsystem und das Rühren von Paddeln im Tankarbeiten in Tandem zu gewährleisten. Die Schaberblätter verhindern, dass jedes Material an den Wänden des Emulgierungspanzers haftet, während das rührende System den Fluss der Mischung beibehält und die Homogenität der Emulsion erleichtert. Diese Kombination aus hohem Schermischung und mechanischer Rühren sorgt dafür, dass die endgültige Creme oder Lotion glatt, gleichmäßig und frei von unerwünschten Partikeln oder Klumpen ist.

Am Ende dieser Phase werden die Öl- und Wasserphasen vollständig in eine konsistente und glatte Emulsion integriert, was für die Erzielung der gewünschten Textur und Stabilität des Endprodukts unerlässlich ist.

Nach der Emulgierung muss die Mischung abgekühlt und angepasst werden, bevor sie zu den endgültigen Produktionsschritten übergehen.

Kühlung: Die emulgierte Mischung wird allmählich auf unter 40 ° C abgekühlt. Dieser Kühlprozess ist entscheidend, um die Emulsion zu stabilisieren und sicherzustellen, dass die gewünschte Konsistenz beibehalten wird. Während dieser Phase zirkuliert das Kühlsystem im Vakuum -Emulgier -Mixer -Maschine kaltes Wasser oder Kältemittel durch den manteligen Tank und stellt sicher, dass die Kühlung gleichmäßig über die Mischung verteilt ist.

Endgültige Ergänzungen: Sobald die Emulsion auf die entsprechende Temperatur abgekühlt ist, können Düfte, Konservierungsstoffe und Wirkstoffe der Mischung hinzugefügt werden. Diese Inhaltsstoffe sind typischerweise auf Wärme empfindlich, daher müssen sie zu diesem Zeitpunkt hinzugefügt werden, um ihre Wirksamkeit zu bewahren und Abbau zu verhindern.

Mischung mit niedrigem Geschwindigkeit: Nach den endgültigen Ergänzungen rührt die Vakuum -Emulsifizierungsmischmaschine die Mischung weiterhin mit niedriger Geschwindigkeit, um sicherzustellen, dass alle Zutaten vollständig in das Endprodukt integriert sind. Diese Mischung mit niedriger Geschwindigkeit hilft, die Stabilität und Textur der Emulsion aufrechtzuerhalten, ohne Luftblasen oder Trennung zu verursachen.

Es ist wichtig, die Kühlrate in dieser Phase zu kontrollieren, da eine schnelle Abkühlung zur Bildung unerwünschter Schichten oder eingeschlossener Luft führen kann, was das Erscheinungsbild und die Qualität des Endprodukts beeinflussen kann.

Nachdem die Creme oder Lotion emulgiert, abgekühlt und mit den endgültigen Zutaten angepasst wurde, ist sie für die nächste Stufe bereit: Füllung und Verpackung. Dies ist ein entscheidender Schritt, um sicherzustellen, dass das Produkt sicher in Behälter übertragen wird und gleichzeitig seine Qualitäts- und Hygienestandards beibehalten.

Füllvorgang: Das Produkt wird auf automatische Glas- oder Flaschenfüllmaschinen übertragen, bei denen entweder Kolbengläser oder Flaschenfüller oder Pumpglas oder Flaschenfüllsysteme bestehen können. Diese Maschinen sind für kosmetische Produkte mit hoher Viskosität ausgelegt, um eine präzise und konsistente Füllung jedes Behälters zu gewährleisten. Sowohl Kolbengläser als auch Flaschenfüller und Pumpgläser oder Flaschenfüller werden üblicherweise für Cremes und Lotionen verwendet, da sie dicke Texturen bewältigen und sicherstellen können, dass jeder Behälter mit der genauen Menge gefüllt ist.

Verpackung und Versiegelung: Sobald die Behälter gefüllt sind, sind die Behälter je nach gewählter Art der gewählten Verpackung typischerweise mit Schraubenverschlüssen oder Pumpendeckel versiegelt. Dieser Schritt wird oft von einem automatischen Glas oder einer Flaschenverschlitzungsmaschine durchgeführt, wodurch die Kappen sicher auf die Behälter gelegt werden, um Kontaminationen und Verschütten zu verhindern.

Kennzeichnung: Nach der Versiegelung werden die Behälter durch ein automatisches Glas oder eine Flaschenkennzeichnung geleitet, die Produktetiketten angewendet, die wesentliche Informationen wie Zutaten, Verwendungsanweisungen und Branding enthalten. Die Kennzeichnung ist nicht nur für die Produktidentifizierung, sondern auch für die Einhaltung der Verbraucherschutzstandards wichtig.

Sobald die Kosmetikcreme oder Lotion gefüllt und verpackt wurde, ist der nächste Schritt ein gründlicher Qualitätskontroll- und Endprodukttestprozess. Dies stellt sicher, dass das Produkt alle erforderlichen Standards für Sicherheit, Konsistenz und Wirksamkeit entspricht.

Visuelle Inspektion: Die erste Phase der Qualitätskontrolle ist eine visuelle Inspektion der verpackten Produkte. Dies stellt sicher, dass die Verpackung keine Mängel wie beschädigte Behälter, falsche Kennzeichnungen oder undichte Dichtungen gibt. Es umfasst auch die Überprüfung der Konsistenz und Farbe der Creme oder Lotion, um zu bestätigen, dass sie mit den erwarteten Produktspezifikationen übereinstimmt.

Viskositätstest: Ein kritischer Test für Cremes und Lotionen ist die Viskositätstest. Dieser Test stellt sicher, dass das Produkt die richtige Dicke und Ausbreitbarkeit aufweist, die Schlüsselfaktoren für die Benutzererfahrung sind. Der Viskositätstester prüft, ob die Creme oder Lotion ordnungsgemäß fließt und die gewünschte Konsistenz für ihre beabsichtigte Anwendung erfüllt, ob es sich um eine dicke Creme oder eine flüssigere Lotion handelt.

Stabilitätstests: Die Stabilität des Produkts wird getestet, um sicherzustellen, dass es im Laufe der Zeit und unter verschiedenen Bedingungen konsistent bleibt. Dies beinhaltet das Produkt, das dem Produkt beschleunigten Alterungstests unterzogen wird, bei denen das Produkt extreme Temperaturen und Licht ausgesetzt ist, um langfristige Speicherbedingungen zu simulieren. Das Produkt wird auf Änderungen in Aussehen, Textur oder Duft überwacht, und wenn das Produkt seine Qualität im Laufe der Zeit hält, übergeht es diese Phase.

Mikrobiologische Tests: Um die Sicherheit des Produkts zu gewährleisten, werden mikrobiologische Tests durchgeführt, um schädliche Bakterien, Hefe oder Schimmelpilze nachzuweisen. Dieser Schritt ist wichtig zu bestätigen, dass die während der Formulierung hinzugefügten Konservierungsmittel effektiv sind und dass das Produkt für die Verwendung von Verbrauchern sicher ist.

pH -Tests: Der pH -Wert der Kosmetikcreme oder Lotion wird ebenfalls getestet, um sicherzustellen, dass sie für die Kompatibilität der Haut im optimalen Bereich liegt. Dies hilft, Hautreizungen zu vermeiden und stellt sicher, dass das Produkt wie beabsichtigt funktioniert.

Am Ende dieser Phase ist die Kosmetikcreme oder Lotion für die Verteilung bereit.

Während der Herstellung von Cremes und anderen emulgierten Produkten ist Emulgierfehler oder Ölwassertrennung eine häufige technische Herausforderung. Diese Probleme werden häufig durch die folgenden Faktoren verursacht:

Unsachgemäße Temperaturregelung: Der Emulgierungsprozess erfordert eine präzise Temperaturregelung, um die effektive Mischung von Öl- und Wasserphasen zu gewährleisten. Wenn die Erwärmung oder Kühlung ungleichmäßig ist, kann die Emulgierung unvollständig sein, was zu einer Öl-Wasser-Trennung führt. Die Vakuum -Emulgierung von Immays sind mit einem genauen Temperaturkontrollsystem ausgestattet, wodurch die Stabilität während des gesamten Emulsifizierungsverfahrens gewährleistet und die durch Temperaturschwankungen verursachte Trennung verhindert wird.

Unzureichende oder übermäßige Mischgeschwindigkeit: Hohe Scherhomogenisatoren spielen eine entscheidende Rolle bei der Emulgierung. Wenn die Mischgeschwindigkeit zu langsam ist, kann die unzureichende Scherkraft angewendet werden, was zu einem schlechten Mischen und Emulgierungsversagen führt. Andererseits könnte eine übermäßige Mischgeschwindigkeit zu einer Überhitzung oder zur Bildung von Luftblasen führen, was sich negativ auf den Emulgierungsprozess auswirken kann. Durch die Einstellung der Geschwindigkeit des Geräts hilft der Immay bei der Optimierung des Mischungseffekts und verhindern Probleme, die durch unsachgemäße Geschwindigkeiten verursacht werden.

Rohstoffprobleme: Die Qualität und das Verhältnis von Rohstoffen sind auch häufige Ursachen für Emulgierungsversagen. Beispielsweise können falsche Ölanteile an Wasser oder unzureichende Emulgatoren zu einer schlechten Emulgierung und Trennung führen. Es ist wichtig, dass die Qualität und die Anteile von Rohstoffen korrekt sind und geeignete Emulgatoren mit entsprechenden Emulgatoren für eine erfolgreiche Emulgierung von wesentlicher Bedeutung sind.

Durch die Auswahl der richtigen Geräte und die Optimierung der Betriebsparameter können Emulgierungsversagen und Ölwassertrennung effektiv behandelt werden, um die hohe Qualität und Stabilität jeder Charge sicherzustellen. Die Ausrüstung von Immay spielt eine Schlüsselrolle bei der sicheren Kontrolle und effizienten Abschluss des Emulgationsprozesses.

Die Produktion von Kosmetikcremes und Lotionen ist ein komplexer Prozess, der eine perfekte Balance zwischen hochwertigen Rohstoffen, präzisen Formulierungen und fortschrittlichen Fertigungsgeräten erfordert. Die Formulierung selbst ist das Herzstück der Schaffung eines Produkts, das nicht nur effektiv funktioniert, sondern auch seine Stabilität und Sicherheit im Laufe der Zeit aufrechterhält.

Von der Vorbereitung des Rohstoffmaterials bis zur Emulgierung, des Abkühlens und der Endprodukttests spielt jede Phase des Produktionsprozesses eine entscheidende Rolle bei der Sicherstellung, dass das Endprodukt den Erwartungen der Verbraucher entspricht. Die richtige Wahl der Inhaltsstoffe wie Schahnen, Wirkstoffe und Konservierungsmittel ist für den Erfolg der Formulierung von entscheidender Bedeutung. Die korrekten Mischverhältnisse und die Temperaturkontrolle während der Emulgierung sind für eine glatte und stabile Produkte von entscheidender Bedeutung. Die Ausrüstung von Immays, einschließlich Vakuumemulgierung von Mixer -Maschinen, wurde speziell entwickelt, um die Integrität der Inhaltsstoffe aufrechtzuerhalten und gleichzeitig effizientes und gründliches Mischen sicherzustellen.

Während die Ausrüstung eine präzise Handhabung und Mischung sicherstellt, ist das Formulierungskompetenz genauso wichtig. Die richtige Mischung aus Öl- und Wasserphasen, die Auswahl der Emulgatoren und die Verwendung von Stabilisatoren kann die Textur, das Gefühl und die Wirksamkeit der Creme erheblich beeinflussen. Die Fähigkeit, die Wirkstoffe richtig aufzulösen und sie ohne Abbau in die Formel einzubeziehen, ist entscheidend. Viskositätstests, mikrobiologische Tests und Stabilitätstests sind wichtige Schritte zur Qualitätsregelung, um sicherzustellen, dass das Endprodukt seine Versprechen liefert.

Immay bietet nicht nur die richtige Geräte für kosmetische Cremeproduktion, sondern auch Unterstützung bei der Optimierung der Formulierungs- und Herstellungsprozesse. Unsere Vakuum -Emulgier -Mixer -Maschinen sind so konzipiert, dass sie sowohl einfache als auch komplexe Formulierungen verarbeiten und reibungslose, stabile und qualitativ hochwertige Produkte gewährleisten. Mit einem integrierten Ansatz, der Füllmaschinen, Capping -Systeme und fortschrittliche Wasseraufbereitungslösungen umfasst, hilft Immays Kosmetikhersteller in jedem Schritt des Prozesses eine hohe Effizienz und Qualität.

Die Partnerschaft mit Immays bedeutet, Zugang zu fortschrittlicher Technologie und Fachwissen zu erhalten, die sicherstellen, dass die Formulierung und der Herstellungsprozess Ihres Produkts für die hohe Qualität optimiert sind. Egal, ob Sie Kosmetikcremes, Lotionen oder andere Hautpflegeprodukte produzieren, Immay bietet maßgeschneiderte Lösungen, die sowohl den Produktionsprozess als auch das Endprodukt verbessern.

Wenn Sie eine neue Produktionslinie für kosmetische Creme erstellen oder Ihren vorhandenen Produktionsprozess und Ihre Produktqualität verbessern müssen, wenden Sie sich bitte an die Ausrüstungsexperten von Immays. Wir sind bestrebt, Ihnen dabei zu helfen, die richtigen Fertigungsausrüstung und den richtigen Verfahren auszuwählen, um Ihre einzigartigen kosmetischen Creme- und Lotionsproduktionsbedürfnisse zu erfüllen.