- Hogar

- Equipo

- Industrias

- Inmallamos

- Recurso

- Contacto

Autor: Editor de sitios Tiempo de publicación: 2025-05-02 Origen: Sitio

Crear cremas y lociones cosméticas de alta calidad es un proceso delicado que requiere precisión y el equipo correcto. Igualmente importante es la formulación, la combinación exacta y la relación de los ingredientes, que determina la textura, la eficacia y la estabilidad del producto. Estos productos para el cuidado de la piel están formulados para proporcionar hidratación, alimento y protección, y necesitan cumplir con altos estándares de consistencia, textura y estabilidad.

En este artículo, lo llevaremos a través de los pasos clave involucrados en la producción de crema cosmética y loción, desde la preparación de sus ingredientes hasta llenar el producto final. Ya sea que esté produciendo lujosas cremas faciales o lociones corporales, el proceso requiere equipos especializados, como la máquina mezcladora emulsionante de vacío, que garantiza emulsiones suaves, estables y de alta calidad, junto con máquinas de llenado automáticas para completar el proceso.

Comprender cada etapa de la línea de producción es esencial para los fabricantes que buscan optimizar sus procesos y crear productos que no solo cumplan, sino que superen las expectativas del consumidor.

Antes de que comience la producción de cremas cosméticas y lociones, los químicos de formulación desarrollan el producto en función de su función prevista, ya sea hidratante, iluminación o antienvejecimiento. Proban cuidadosamente la compatibilidad entre los ingredientes, como cómo los emulsionantes interactúan con los aceites y los compuestos activos. El objetivo es crear una formulación que entregue resultados mientras permanece estable con el tiempo y agradable de aplicar.

El proceso de producción comienza con la preparación de la materia prima, un paso vital que influye directamente en la calidad del producto final. El tratamiento del agua es primero, ya que el agua purificada forma la base de muchas formulaciones cosméticas. Para cumplir con los estrictos estándares de pureza, los fabricantes a menudo usan sistemas de ósmosis inversa (RO) de 2 etapas combinados con electrodeionización (EDI). Esta configuración elimina eficientemente sales disueltas, residuos orgánicos, microorganismos y otras impurezas, asegurando que el agua esté limpia, consistente y adecuada para la emulsificación.

Más allá del agua, se preparan varias otras materias primas de acuerdo con la formulación:

Aceites: forman la base de la fase de aceite y pueden incluir aceites vegetales, aceites minerales o siliconas. Contribuyen a la humectación y afectan la textura del producto.

Emulsionantes: esenciales para combinar fases de aceite y agua en una emulsión estable. Las opciones comunes incluyen alcohol cetílico, alcohol cetearil y polisorbatos.

Ingredientes activos: dependiendo del propósito del producto, se incluyen activos como las vitaminas (como la vitamina C o E), los antioxidantes, los extractos botánicos y los humectantes como el ácido hialurónico para los beneficios para el cuidado de la piel.

Espesores y estabilizadores: ingredientes como la goma de xantán, los carbomeros o la goma guar ayudan a controlar la viscosidad y garantizar una textura consistente durante la vida útil del producto.

Preservadores: Para mantener la seguridad microbiológica, los conservantes como el fenoxietanol o la etilhexilglicerina se utilizan para inhibir el crecimiento de microorganismos nocivos.

Una vez que se preparan todos los ingredientes, pasamos al siguiente paso: mezclar la fase de aceite y la fase de agua por separado. La fase de aceite (que contiene aceites, emulsionantes e ingredientes activos) se calienta a una temperatura específica para garantizar que todos los ingredientes estén completamente disueltos. La fase de agua (que contiene ingredientes solubles en agua) también se calienta para garantizar que ambas fases estén a la temperatura correcta para promover la emulsificación suave.

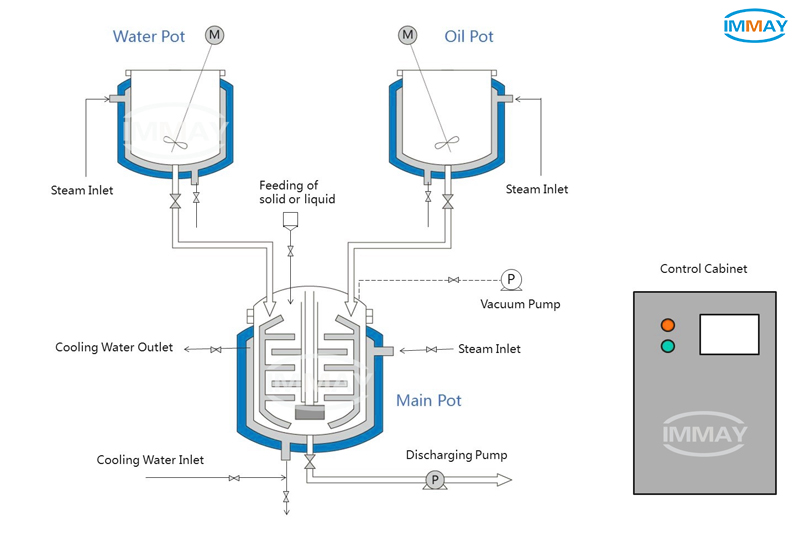

Antes de que comience el proceso de emulsificación, tanto la fase de agua como la fase de aceite deben calentarse y prepararse adecuadamente. Esto se logra mediante el uso del tanque de fase de fase de agua y fase de aceite de la máquina para mezcladores emulsionantes de la batidora emulsionante de vacío, los cuales están equipados con capacidades de calefacción y agitación.

Calentamiento de fase de aceite: la fase de aceite, que incluye aceites, ceras y emulsionantes, se calienta a una temperatura entre 60 ° C y 80 ° C. Este paso asegura que las ceras y las grasas sólidas dentro de la fase de aceite estén completamente disueltas, creando una base suave para la emulsión final. El calentamiento se controla cuidadosamente para garantizar que los aceites no se sobrecalienten, ya que esto podría afectar negativamente la textura y la estabilidad del producto final.

Calentamiento de fase de agua: al mismo tiempo, la fase de agua se calienta, típicamente a una temperatura de alrededor de 70 ° C a 80 ° C. En esta fase, se agregan ingredientes como espesantes, encías e ingredientes activos solubles en agua y se disuelven completamente. Esto asegura que la fase acuática sea homogénea y lista para combinarse con la fase de aceite.

Tanto las fases de agua como de aceite se calientan en tanques separados, con tasas de calentamiento controladas para evitar el sobrecalentamiento o la emulsificación prematura. Además, la agitación se aplica a ambas fases para garantizar una mezcla adecuada y evitar la formación de grupos o burbujas. Es fundamental garantizar que ambas fases alcancen la temperatura deseada sin iniciar el proceso de emulsificación demasiado temprano, ya que esto podría afectar la textura y la consistencia de la crema o loción final.

Una vez que ambas fases se calientan y mezclan adecuadamente, están listas para combinarse en el siguiente paso del proceso: la emulsificación.

Una vez que las fases de aceite y agua se han precalentado a las temperaturas deseadas, se transfieren al tanque emulsionante de vacío principal utilizando un sistema de succión de vacío. En este paso, las dos fases se mezclan en condiciones controladas.

Mezcla de alto corte: el principal proceso de emulsificación tiene lugar en el entorno de vacío, que ayuda a evitar que se formen burbujas de aire en la mezcla. La máquina mezcladora emulsionante de vacío utiliza una alta mezcla de corte a velocidades de aproximadamente 3000 rpm para descomponer las partículas de aceite y agua, asegurando que estén finamente dispersas y formen una emulsión estable. Esta cizalladura de alta velocidad asegura que las fases de aceite y agua se mezclen sin problemas sin separación.

Hoja de raspador y agitación: para ayudar al proceso de emulsificación y garantizar la mezcla uniforme, el sistema de cuchilla raspador y las paletas de agitación en el tanque funcionan en tándem. Las cuchillas raspador evitan que cualquier material se adhiera a las paredes del tanque emulsionante, mientras que el sistema de agitación mantiene el flujo de la mezcla, facilitando la homogeneidad de la emulsión. Esta combinación de mezcla de alta cizalladura y agitación mecánica asegura que la crema o loción final sea suave, uniforme y libre de cualquier partícula o grupos indeseables.

Al final de esta fase, las fases de aceite y agua se integrarán completamente en una emulsión consistente y suave, que es esencial para lograr la textura y la estabilidad deseadas del producto final.

Después de la emulsificación, la mezcla debe enfriarse y ajustar antes de pasar a los pasos finales en producción.

Enfriamiento: la mezcla emulsionada se enfría gradualmente a menos de 40 ° C. Este proceso de enfriamiento es fundamental para estabilizar la emulsión y garantizar que se mantenga la consistencia deseada. Durante esta fase, el sistema de enfriamiento en la máquina de mezcladores emulsionante de vacío circula agua fría o refrigerante a través del tanque con camisa, asegurando que el enfriamiento se distribuya uniformemente en toda la mezcla.

Adiciones finales: una vez que la emulsión se ha enfriado a la temperatura apropiada, las fragancias, los conservantes y los ingredientes activos se pueden agregar a la mezcla. Estos ingredientes suelen ser sensibles al calor, por lo que deben agregarse en esta etapa para preservar su eficacia y evitar la degradación.

Mezcla de baja velocidad: después de las adiciones finales, la máquina de mezcladores emulsionante de vacío continúa agitando la mezcla a baja velocidad para garantizar que todos los ingredientes estén completamente integrados en el producto final. Esta mezcla de baja velocidad ayuda a mantener la estabilidad y la textura de la emulsión sin causar burbujas de aire o separación.

Es importante controlar la velocidad de enfriamiento durante esta etapa, ya que el enfriamiento rápido puede dar lugar a la formación de capas no deseadas o aire atrapado, lo que puede afectar la apariencia y la calidad del producto final.

Después de que la crema o la loción se hayan emulsionado, enfriado y ajustado con los ingredientes finales, está listo para la siguiente etapa: relleno y empaque. Este es un paso crucial para garantizar que el producto se transfiera de manera segura a contenedores mientras mantiene sus estándares de calidad e higiene.

Proceso de llenado: el producto se transfiere a máquinas automáticas de llenado de frasco o botella, que pueden ser frasco de pistón o rellenos de botellas o sistemas de relleno de frasco o botella. Estas máquinas están diseñadas para manejar productos cosméticos con alta viscosidad, asegurando un llenado preciso y consistente de cada contenedor. Tanto el frasco del pistón o los rellenos de botellas y los rellenos de frasco de bomba o botella se usan comúnmente para cremas y lociones porque pueden manejar texturas gruesas y asegurarse de que cada contenedor esté lleno de la cantidad exacta.

Embalaje y sellado: una vez llenados, los contenedores están sellados, generalmente con tapas de tornillo o tapas de la bomba, dependiendo del tipo de embalaje elegido. Este paso a menudo se lleva a cabo mediante un frasco automático o una máquina de limitación de botellas, que coloca las tapas de forma segura en los contenedores para evitar la contaminación y el derrame.

Etiquetado: después del sellado, los contenedores se pasan a través de una máquina automática de etiquetado de frasco o botella, que aplica etiquetas de productos que incluyen información esencial como ingredientes, instrucciones de uso y marca. El etiquetado es importante no solo para la identificación del producto sino también para el cumplimiento de los estándares de protección del consumidor.

Una vez que la crema o loción cosmética se ha llenado y empaquetado, el siguiente paso es un control de calidad exhaustivo y un proceso final de prueba de productos. Esto asegura que el producto cumpla con todos los estándares necesarios para la seguridad, la consistencia y la efectividad.

Inspección visual: la primera etapa del control de calidad es una inspección visual de los productos empaquetados. Esto asegura que no haya defectos en el empaque, como contenedores dañados, etiquetado incorrecto o fugas de sellos. También implica verificar la consistencia y el color de la crema o la loción para confirmar que se alinea con las especificaciones del producto esperadas.

Prueba de viscosidad: una prueba crítica para cremas y lociones es la prueba de viscosidad. Esta prueba asegura que el producto tenga el grosor y la capacidad de propagación correctos, que son factores clave para la experiencia del usuario. El probador de viscosidad verifica si la crema o la loción fluye correctamente y cumple con la consistencia deseada para su aplicación prevista, ya sea una crema espesa o una loción más fluida.

Prueba de estabilidad: la estabilidad del producto se prueba para garantizar que permanezca consistente con el tiempo y en varias condiciones. Esto implica someter el producto a pruebas de envejecimiento aceleradas, donde el producto está expuesto a temperaturas extremas y luz para simular condiciones de almacenamiento a largo plazo. El producto se monitorea para cualquier cambio en apariencia, textura o aroma, y si el producto tiene su calidad con el tiempo, pasa esta etapa.

Pruebas microbiológicas: para garantizar la seguridad del producto, se realizan pruebas microbiológicas para detectar cualquier bacteria dañina, levadura o moho. Este paso es esencial para confirmar que los conservantes agregados durante la formulación son efectivos y que el producto es seguro para el uso del consumidor.

Prueba de pH: el nivel de pH de la crema o loción cosmética también se prueba para garantizar que esté dentro del rango óptimo para la compatibilidad de la piel. Esto ayuda a evitar la irritación de la piel y asegura que el producto funcione según lo previsto.

Al final de esta fase, la crema o loción cosmética está lista para la distribución.

Durante la producción de cremas y otros productos emulsionados, la falla de la emulsificación o la separación del aceite de aceite es un desafío técnico común. Estos problemas a menudo son causados por los siguientes factores:

Control de temperatura inadecuado: el proceso de emulsificación requiere un control de temperatura preciso para garantizar la mezcla efectiva de fases de aceite y agua. Si el calentamiento o el enfriamiento es desigual, la emulsificación puede estar incompleta, lo que resulta en la separación de petróleo-agua. Las máquinas emulsionantes de vacío de IMMAY están equipadas con un sistema de control de temperatura preciso, asegurando la estabilidad durante todo el proceso de emulsificación y evitando la separación causada por las fluctuaciones de temperatura.

Velocidad de mezcla inadecuada o excesiva: los homogeneizadores de alto corte juegan un papel fundamental en la emulsificación. Si la velocidad de mezcla es demasiado lenta, se puede aplicar una fuerza de corte insuficiente, lo que resulta en una mala falla de mezcla y emulsificación. Por otro lado, la velocidad de mezcla excesiva podría conducir al sobrecalentamiento o a la formación de burbujas de aire, lo que puede afectar negativamente el proceso de emulsificación. Al ajustar la velocidad del equipo, IMMAY ayuda a optimizar el efecto de mezcla, evitando problemas causados por velocidades inadecuadas.

Problemas de materia prima: la calidad y la relación de las materias primas también son causas comunes de falla de emulsificación. Por ejemplo, las proporciones incorrectas de aceite al agua o emulsionantes insuficientes pueden provocar una emulsificación y separación deficientes. Asegurar que la calidad y las proporciones de las materias primas sean correctas y el uso de emulsionantes apropiados es esencial para lograr una emulsificación exitosa.

Al seleccionar el equipo correcto y optimizar los parámetros operativos, la falla de la emulsificación y la separación del agua del aceite pueden abordarse de manera efectiva, asegurando la alta calidad y la estabilidad de cada lote. El equipo de Inmay juega un papel clave para garantizar un control preciso y la finalización eficiente del proceso de emulsificación.

La producción de cremas cosméticas y lociones es un proceso complejo que requiere un equilibrio perfecto entre materias primas de alta calidad, formulación precisa y equipos de fabricación avanzados. La formulación en sí está en el corazón de crear un producto que no solo funciona de manera efectiva, sino que también mantiene su estabilidad y seguridad con el tiempo.

Desde la preparación de la materia prima hasta la emulsificación, el enfriamiento y las pruebas finales del producto, cada etapa en el proceso de producción juega un papel fundamental para garantizar que el producto final cumpla con las expectativas del consumidor. La elección correcta de los ingredientes, como los emolientes, los ingredientes activos y los conservantes, es fundamental para el éxito de la formulación. Las relaciones de mezcla correctas y el control de temperatura durante la emulsificación son esenciales para crear un producto suave y estable. El equipo de Immay, incluidas las máquinas de mezcladores emulsionantes de vacío, está diseñado específicamente para mantener la integridad de los ingredientes al tiempo que garantiza una mezcla eficiente y exhaustiva.

Si bien el equipo garantiza un manejo y mezcla precisos, la experiencia en la formulación es igual de esencial. La combinación adecuada de las fases de aceite y agua, la elección de los emulsionantes y el uso de estabilizadores pueden afectar significativamente la textura, la sensación y la efectividad de la crema. La capacidad de disolver adecuadamente los ingredientes activos e incorporarlos a la fórmula sin degradación es crucial. Las pruebas de viscosidad, las pruebas microbiológicas y las pruebas de estabilidad son pasos de control de calidad importantes para garantizar que el producto final entregue sus promesas.

Inmay proporciona no solo el equipo de producción de crema cosmética correcta, sino que también ofrece soporte para optimizar la formulación y los procesos de fabricación. Nuestras máquinas de mezcladores emulsionantes de vacío están diseñadas para manejar formulaciones simples y complejas, asegurando productos suaves, estables y de alta calidad. Con un enfoque integrado que incluye máquinas de llenado, sistemas de limitación y soluciones avanzadas de tratamiento de agua, IMMAY ayuda a los fabricantes cosméticos a lograr una alta eficiencia y calidad en cada paso del proceso.

Asociarse con Immay significa obtener acceso a tecnología avanzada y experiencia que garantiza que la formulación y el proceso de fabricación de su producto estén optimizados para la alta calidad. Ya sea que esté produciendo cremas cosméticas, lociones u otros productos para el cuidado de la piel, Inmay ofrece soluciones personalizadas que mejoran tanto el proceso de producción como el producto final.

Si necesita construir una nueva línea de producción de crema cosmética o mejorar su proceso de producción existente y su calidad del producto, comuníquese con los expertos en equipos de Immay. Estamos comprometidos a ayudarlo a elegir el equipo de fabricación y el proceso adecuados para satisfacer sus necesidades únicas de producción de crema cosmética y loción.