1. Visão geral do creme cosmético e linha de produção de loção

Criar cremes e loções cosméticos de alta qualidade é um processo delicado que requer precisão e equipamento certo. Igualmente importante é a formulação - a combinação exata e a proporção de ingredientes - que determina a textura, eficácia e estabilidade do produto. Esses produtos para a pele são formulados para fornecer hidratação, nutrição e proteção, e precisam atender a altos padrões de consistência, textura e estabilidade.

Neste artigo, levaremos você através das principais etapas envolvidas na produção de creme de cosméticos e loções, desde a preparação de seus ingredientes até o preenchimento do produto final. Esteja você produzindo cremes faciais luxuosos ou loções corporais, o processo requer equipamentos especializados, como a máquina de misturador emulsificante a vácuo, que garante emulsões suaves, estáveis e de alta qualidade, juntamente com máquinas de enchimento automáticas para concluir o processo.

Compreender cada estágio da linha de produção é essencial para os fabricantes que desejam otimizar seus processos e criar produtos que não apenas atendem, mas excedem as expectativas do consumidor.

2. Preparação de matéria -prima e processo de tratamento de água

Antes da produção de cremes e loções cosméticas, os químicos de formulação desenvolvem o produto com base em sua função pretendida-seja hidratante, iluminando ou antienvelhecimento. Eles testam cuidadosamente a compatibilidade entre os ingredientes, como como os emulsificantes interagem com óleos e compostos ativos. O objetivo é criar uma formulação que forneça resultados enquanto permanece estável ao longo do tempo e agradável de aplicar.

O processo de produção começa com a preparação da matéria -prima, uma etapa vital que influencia diretamente a qualidade do produto final. O tratamento da água vem em primeiro lugar, pois a água purificada forma a base de muitas formulações cosméticas. Para atender aos padrões rígidos de pureza, os fabricantes geralmente usam os sistemas de osmose reversa de 2 estágios (RO) combinados com a eletrodionização (EDI). Essa configuração remove com eficiência sais dissolvidos, resíduos orgânicos, microorganismos e outras impurezas, garantindo que a água seja limpa, consistente e adequada para a emulsificação.

Além da água, várias outras matérias -primas são preparadas de acordo com a formulação:

Óleos: Estes formam a base da fase oleosa e podem incluir óleos vegetais, óleos minerais ou silicones. Eles contribuem para a hidratação e afetam a textura do produto.

Emulsificantes: essencial para combinar fases de óleo e água em uma emulsão estável. As opções comuns incluem álcool cetílico, álcool cetearílico e polissorbatos.

Ingredientes ativos: dependendo do objetivo do produto, ativos como vitaminas (como vitamina C ou E), antioxidantes, extratos botânicos e umectantes como o ácido hialurônico são incluídos para benefícios de cuidados com a pele direcionados.

Espessantes e estabilizadores: ingredientes como goma xantana, carbomers ou chiclete ajudam a controlar a viscosidade e garantir uma textura consistente ao longo da vida útil do produto.

Conservantes: Para manter a segurança microbiológica, conservantes como fenoxietanol ou etilhexilglicerina são usados para inibir o crescimento de microorganismos nocivos.

Depois que todos os ingredientes são preparados, passamos para a próxima etapa - misturando a fase oleosa e a fase aquática separadamente. A fase oleosa (contendo óleos, emulsificantes e ingredientes ativos) é aquecida a uma temperatura específica para garantir que todos os ingredientes sejam completamente dissolvidos. A fase aquática (contendo ingredientes solúveis em água) também é aquecida para garantir que ambas as fases estejam na temperatura certa para promover a emulsificação suave.

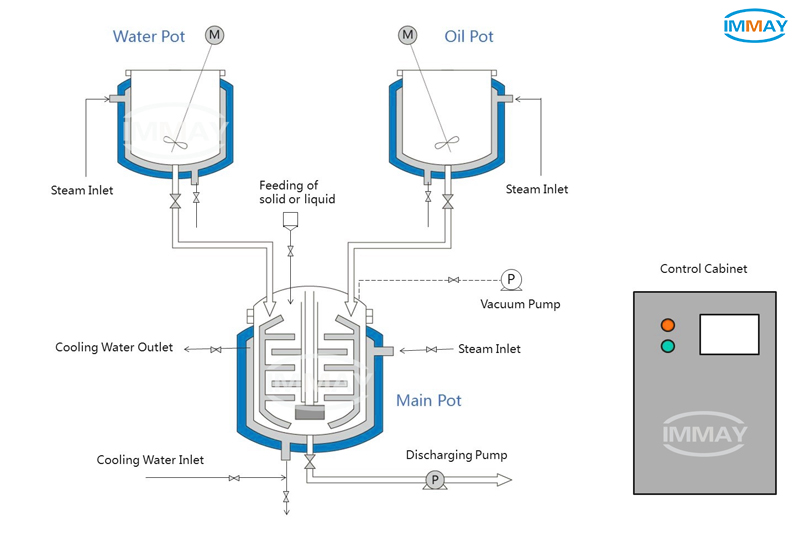

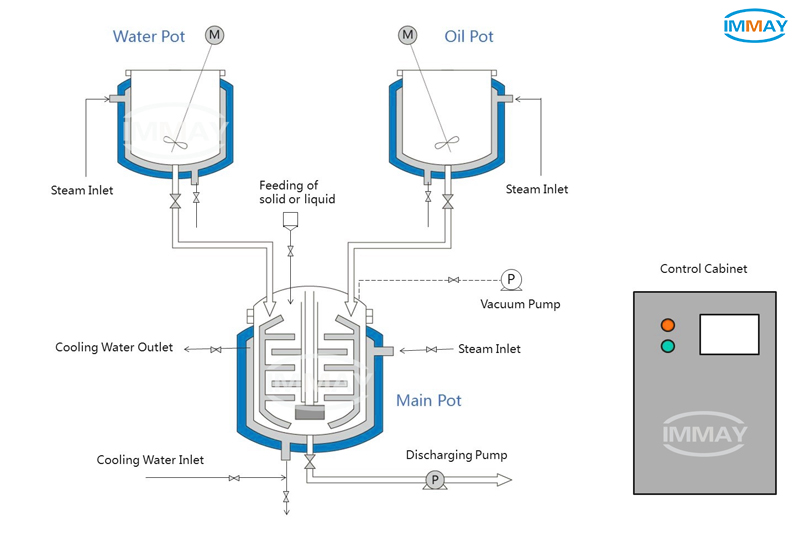

3. Aquecimento e pré-mistura de fase: processamento de fase aquática e fase oleosa no tanque pré-mistura da máquina de misturador de creme cosmético

Antes do início do processo de emulsificação, a fase aquática e a fase oleosa precisam ser devidamente aquecidas e preparadas. Isso é conseguido usando o tanque de fase aquático dedicado e o tanque de fase oleosa e o tanque de fase oleosa da Mixer Machine, ambos equipados com recursos de aquecimento e agitação.

Aquecimento da fase de óleo: a fase oleosa, que inclui óleos, ceras e emulsificantes, é aquecida a uma temperatura entre 60 ° C e 80 ° C. Esta etapa garante que as ceras e as gorduras sólidas dentro da fase oleosa sejam totalmente dissolvidas, criando uma base suave para a emulsão final. O aquecimento é cuidadosamente controlado para garantir que os óleos não sejam superaquecidos, pois isso pode afetar negativamente a textura e a estabilidade do produto final.

Aquecimento da fase aquática: ao mesmo tempo, a fase aquática é aquecida, normalmente a uma temperatura em torno de 70 ° C a 80 ° C. Nesta fase, ingredientes como espessantes, gengivas e ingredientes ativos solúveis em água são adicionados e totalmente dissolvidos. Isso garante que a fase aquática seja homogênea e pronta para ser combinada com a fase oleosa.

As fases de água e óleo são aquecidas em tanques separados, com taxas de aquecimento controladas para evitar superaquecimento ou emulsificação prematura. Além disso, a agitação é aplicada às duas fases para garantir a mistura adequada e impedir a formação de grupos ou bolhas. É fundamental garantir que ambas as fases atinjam a temperatura desejada sem iniciar o processo de emulsificação muito cedo, pois isso pode afetar a textura e a consistência do creme ou loção final.

Uma vez que as duas fases são adequadamente aquecidas e misturadas, elas estão prontas para serem combinadas na próxima etapa do processo: emulsificação.

4. Emulsificação: mistura de cisalhamento alta no tanque emulsificante de vácuo principal

Depois que as fases de óleo e água foram pré -aquecidas para as temperaturas desejadas, elas são transferidas para o principal tanque emulsificante de vácuo usando um sistema de sucção a vácuo. Nesta etapa, as duas fases são misturadas em condições controladas.

Mistura de alto cisalhamento: o principal processo de emulsificação ocorre no ambiente a vácuo, o que ajuda a impedir que as bolhas de ar se formem na mistura. A máquina de misturador emulsificante a vácuo usa mistura de cisalhamento alta a velocidades de aproximadamente 3000 rpm para quebrar as partículas de óleo e água, garantindo que elas sejam finamente dispersas e formar uma emulsão estável. Esse cisalhamento de alta velocidade garante que as fases de óleo e água se misturem perfeitamente sem qualquer separação.

Lâmina de raspador e agitação: para ajudar o processo de emulsificação e garantir a mistura uniforme, o sistema de lâmina raspador e as pás de agitação no trabalho do tanque em conjunto. As pás do raspador impedem que qualquer material adere às paredes do tanque emulsificante, enquanto o sistema de agitação mantém o fluxo da mistura, facilitando a homogeneidade da emulsão. Essa combinação de mistura de cisalhamento alta e agitação mecânica garante que o creme ou loção final seja suave, uniforme e livre de quaisquer partículas ou aglomerados indesejáveis.

No final desta fase, as fases de óleo e água serão totalmente integradas a uma emulsão consistente e suave, essencial para alcançar a textura e a estabilidade desejadas do produto final.

5. Resfriamento e adições finais: Ajustes pós-emulsificação

Após a emulsificação, a mistura precisa ser resfriada e ajustada antes de passar para as etapas finais da produção.

Resfriamento: A mistura emulsionada é gradualmente resfriada até 40 ° C. Esse processo de resfriamento é fundamental para estabilizar a emulsão e garantir que a consistência desejada seja mantida. Durante esta fase, o sistema de resfriamento na máquina de misturador emulsificante a vácuo circula água fria ou refrigerante através do tanque de jaqueta, garantindo que o resfriamento seja distribuído uniformemente por toda a mistura.

Adições finais: Uma vez que a emulsão esfrie com a temperatura, fragrâncias, conservantes e ingredientes ativos apropriados, podem ser adicionados à mistura. Esses ingredientes são tipicamente sensíveis ao calor, portanto devem ser adicionados nesta fase para preservar sua eficácia e impedir a degradação.

Mistura de baixa velocidade: Após as adições finais, a máquina de misturador emulsificante a vácuo continua a mexer a mistura a uma velocidade baixa para garantir que todos os ingredientes estejam totalmente integrados ao produto final. Essa mistura de baixa velocidade ajuda a manter a estabilidade e a textura da emulsão sem causar bolhas de ar ou separação.

É importante controlar a taxa de resfriamento durante esse estágio, pois o resfriamento rápido pode resultar na formação de camadas indesejadas ou ar preso, o que pode afetar a aparência e a qualidade do produto final.

6. Preenchimento e embalagem: Preparando -se para o produto final

Depois que o creme ou a loção foi emulsificado, resfriado e ajustado com os ingredientes finais, está pronto para o próximo estágio: preenchimento e embalagem. Esta é uma etapa crucial para garantir que o produto seja transferido com segurança para contêineres, mantendo seus padrões de qualidade e higiene.

Processo de preenchimento: o produto é transferido para máquinas automáticas de jarra ou preenchimento de garrafas, que podem ser uma jarra de pistão ou cargas de garrafa ou sistemas de jarra de bomba ou garrafa. Essas máquinas são projetadas para lidar com produtos cosméticos com alta viscosidade, garantindo um preenchimento preciso e consistente de cada recipiente. Tanto a jarra de pistão ou os preenchimentos de garrafa quanto a jarra de bomba ou os preenchimentos de garrafa são comumente usados para cremes e loções porque podem lidar com texturas grossas e garantir que cada recipiente seja preenchido com a quantidade exata.

Embalagem e vedação: Uma vez preenchido, os recipientes são selados, normalmente com tampas de parafuso ou tampas da bomba, dependendo do tipo de embalagem escolhida. Esta etapa é frequentemente realizada por uma jarra automática ou uma máquina de tampa de garrafa, que coloca as tampas com segurança nos recipientes para evitar contaminação e derramamento.

Rotulagem: Após a vedação, os contêineres são passados por uma máquina automática de rotulagem de jarra ou garrafa, que aplica rótulos de produtos que incluem informações essenciais, como ingredientes, instruções de uso e marca. A rotulagem é importante não apenas para a identificação do produto, mas também para a conformidade com os padrões de proteção do consumidor.

7. Controle de qualidade e teste final do produto: garantindo consistência e segurança

Depois que o creme ou loção cosmética é preenchida e embalada, o próximo passo é um controle completo de controle de qualidade e teste final de teste de produtos. Isso garante que o produto atenda a todos os padrões necessários para segurança, consistência e eficácia.

Inspeção visual: o primeiro estágio do controle de qualidade é uma inspeção visual dos produtos embalados. Isso garante que não haja defeitos na embalagem, como recipientes danificados, rotulagem incorreta ou vedações de vazamento. Também envolve verificar a consistência e a cor do creme ou da loção para confirmar que ela se alinha às especificações esperadas do produto.

Teste de viscosidade: Um teste crítico para cremes e loções é o teste de viscosidade. Este teste garante que o produto tenha a espessura e a espalhabilidade certas, que são fatores -chave para a experiência do usuário. O testador de viscosidade verifica se o creme ou loção flui corretamente e atende à consistência desejada para a aplicação pretendida, seja um creme grosso ou uma loção mais fluida.

Teste de estabilidade: a estabilidade do produto é testada para garantir que ele permaneça consistente ao longo do tempo e sob várias condições. Isso envolve sujeitar o produto a testes de envelhecimento acelerado, onde o produto é exposto a temperaturas extremas e luz para simular condições de armazenamento a longo prazo. O produto é monitorado quanto a quaisquer alterações na aparência, textura ou perfume e, se o produto mantiver sua qualidade ao longo do tempo, ele passa neste estágio.

Teste microbiológico: Para garantir a segurança do produto, é realizado testes microbiológicos para detectar qualquer bactéria nociva, levedura ou mofo. Esta etapa é essencial para confirmar que os conservantes adicionados durante a formulação são eficazes e que o produto é seguro para o uso do consumidor.

Teste de pH: O nível de pH do creme ou loção cosmético também é testado para garantir que esteja dentro da faixa ideal para a compatibilidade da pele. Isso ajuda a evitar a irritação da pele e garante que o produto tenha o desempenho pretendido.

No final desta fase, o creme de cosmético ou loção está pronta para distribuição.

8. Manipulação comum de problemas: falha de emulsificação e separação de óleo-água

Durante a produção de cremes e outros produtos emulsificados, a falha de emulsificação ou a separação de óleo-água é um desafio técnico comum. Esses problemas geralmente são causados pelos seguintes fatores:

Controle inadequado de temperatura: O processo de emulsificação requer controle preciso da temperatura para garantir a mistura efetiva das fases de óleo e água. Se o aquecimento ou o resfriamento for desigual, a emulsificação pode ser incompleta, resultando em separação por óleo de água. As máquinas emulsificantes a vácuo da IMMAY estão equipadas com um sistema de controle de temperatura preciso, garantindo estabilidade em todo o processo de emulsificação e impedindo a separação causada por flutuações de temperatura.

Velocidade de mistura inadequada ou excessiva: os homogeneizadores de alto cisalhamento desempenham um papel crítico na emulsificação. Se a velocidade de mistura for muito lenta, a força de cisalhamento insuficiente poderá ser aplicada, resultando em falha de mistura e emulsificação baixa. Por outro lado, a velocidade excessiva de mistura pode levar ao superaquecimento ou à formação de bolhas de ar, o que pode impactar negativamente o processo de emulsificação. Ao ajustar a velocidade do equipamento, a IMMAY ajuda a otimizar o efeito de mistura, evitando problemas causados por velocidades inadequadas.

Problemas de matéria -prima: A qualidade e a razão das matérias -primas também são causas comuns de falha de emulsificação. Por exemplo, proporções incorretas de óleo em água ou emulsificantes insuficientes podem resultar em baixa emulsificação e separação. Garantir que a qualidade e as proporções das matérias -primas estejam corretas e o uso de emulsificantes apropriados, seja essencial para alcançar a emulsificação bem -sucedida.

Ao selecionar o equipamento correto e otimizar os parâmetros operacionais, a falha de emulsificação e a separação de óleo-água podem ser efetivamente abordadas, garantindo a alta qualidade e a estabilidade de cada lote. O equipamento da IMAY desempenha um papel fundamental para garantir o controle preciso e a conclusão eficiente do processo de emulsificação.

9. Conclusão: Pensamentos finais sobre o processo de produção de creme cosmético

A produção de cremes cosméticos e loções é um processo complexo que requer um equilíbrio perfeito entre matérias -primas de alta qualidade, formulação precisa e equipamentos avançados de fabricação. A formulação em si está no centro da criação de um produto que não apenas funciona de maneira eficaz, mas também mantém sua estabilidade e segurança ao longo do tempo.

Desde a preparação da matéria -prima até a emulsificação, o resfriamento e o teste final do produto, cada estágio do processo de produção desempenha um papel fundamental para garantir que o produto final atenda às expectativas do consumidor. A escolha certa de ingredientes, como emolientes, ingredientes ativos e conservantes, é fundamental para o sucesso da formulação. As taxas de mistura corretas e o controle de temperatura durante a emulsificação são essenciais para criar um produto suave e estável. O equipamento da IMMAY, incluindo máquinas de misturador emulsificante a vácuo, é projetado especificamente para manter a integridade dos ingredientes, garantindo uma mistura eficiente e completa.

Enquanto o equipamento garante manuseio e mistura precisos, a experiência em formulação é igualmente essencial. A mistura adequada de fases de óleo e água, a escolha dos emulsificantes e o uso de estabilizadores podem afetar significativamente a textura, a sensação e a eficácia do creme. A capacidade de dissolver adequadamente os ingredientes ativos e incorporá -los na fórmula sem degradação é crucial. Testes de viscosidade, testes microbiológicos e testes de estabilidade são etapas importantes de controle de qualidade para garantir que o produto final cumpra suas promessas.

A IMMAY fornece não apenas o equipamento de produção de creme cosmético correto, mas também oferece suporte para otimizar os processos de formulação e fabricação. Nossas máquinas misturadoras emulsificantes a vácuo são projetadas para lidar com formulações simples e complexas, garantindo produtos suaves, estáveis e de alta qualidade. Com uma abordagem integrada que inclui máquinas de enchimento, sistemas de limite e soluções avançadas de tratamento de água, a IMMAY ajuda os fabricantes de cosméticos a alcançar alta eficiência e qualidade em todas as etapas do processo.

A parceria com a IMMAY significa obter acesso a tecnologia e experiência avançados que garantem que a formulação e o processo de fabricação do seu produto sejam otimizados para a alta qualidade. Esteja você produzindo cremes cosméticos, loções ou outros produtos para a pele, a IMAY oferece soluções personalizadas que aprimoram o processo de produção e o produto final.

Se você precisar construir uma nova linha de produção de creme de cosméticos ou melhorar o processo de produção e a qualidade do produto existente, entre em contato com os especialistas em equipamentos da Immay. Estamos comprometidos em ajudá -lo a escolher o equipamento de fabricação correto e o processo para atender às suas necessidades exclusivas de creme de cosméticos e loções.