- Casa

- Attrezzatura

- Industrie

- Noi immay

- Risorsa

- Contatto

Autore: Editor del sito Tempo di pubblicazione: 2025-05-02 Origine: Sito

Creare creme e lozioni cosmetiche di alta qualità è un processo delicato che richiede sia la precisione che l'attrezzatura giusta. Altrettanto importante è la formulazione, l'esatta combinazione e il rapporto degli ingredienti, che determina la consistenza, l'efficacia e la stabilità del prodotto. Questi prodotti per la cura della pelle sono formulati per fornire idratazione, nutrimento e protezione e devono soddisfare elevati standard di coerenza, consistenza e stabilità.

In questo articolo, ti porteremo attraverso le fasi chiave coinvolte nella produzione di crema cosmetica e lozione, dalla preparazione dei tuoi ingredienti al riempimento del prodotto finale. Sia che tu stia producendo lussuosi creme per il viso o lozioni del corpo, il processo richiede attrezzature specializzate, come la macchina per miscelatore a vuoto, che garantisce emulsioni lisce, stabili e di alta qualità, insieme a macchine di riempimento automatiche per completare il processo.

Comprendere ogni fase della linea di produzione è essenziale per i produttori che desiderano ottimizzare i propri processi e creare prodotti che non solo soddisfano, ma superano le aspettative dei consumatori.

Prima della produzione di creme e lozioni cosmetiche, i chimici di formulazione sviluppano il prodotto in base alla sua funzione prevista, sia idratante, illuminante o anti-invecchiamento. Testano attentamente la compatibilità tra gli ingredienti, come il modo in cui gli emulsionanti interagiscono con oli e composti attivi. L'obiettivo è creare una formulazione che fornisca risultati rimanendo stabili nel tempo e piacevoli da applicare.

Il processo di produzione inizia con la preparazione delle materie prime, un passo vitale che influenza direttamente la qualità del prodotto finale. Il trattamento delle acque arriva per primo, poiché l'acqua purificata forma il fondamento di molte formulazioni cosmetiche. Per soddisfare i rigorosi standard di purezza, i produttori utilizzano spesso sistemi di osmosi inversa a 2 stadi (RO) combinati con l'elettrodionizzazione (EDI). Questa configurazione rimuove in modo efficiente sali disciolti, residui organici, microrganismi e altre impurità, garantendo che l'acqua sia pulita, coerente e adatta all'emulsificazione.

Oltre all'acqua, varie altre materie prime vengono preparate in base alla formulazione:

Oli: questi formano la base della fase olio e possono includere oli vegetali, oli minerali o siliconi. Contribuiscono all'idratazione e influenzano la trama del prodotto.

Emulsionanti: essenziale per combinare fasi di olio e acqua in un'emulsione stabile. Le scelte comuni includono alcool cetilico, alcool cetearilico e polisorbati.

Ingredienti attivi: a seconda dello scopo del prodotto, gli attivi come le vitamine (come la vitamina C o E), gli antiossidanti, gli estratti botanici e gli umettanti come l'acido ialuronico sono inclusi per i benefici mirati alla pelle.

Insensatori e stabilizzatori: ingredienti come gomma di xantano, carbomeri o gengive di guar aiutano a controllare la viscosità e garantire una consistenza coerente durante la durata del prodotto.

Preservativi: per mantenere la sicurezza microbiologica, i conservanti come la fenossietanolo o l'etililexilglicerina sono usati per inibire la crescita di microrganismi dannosi.

Una volta preparati tutti gli ingredienti, passiamo al passaggio successivo, mescolando separatamente la fase dell'olio e la fase dell'acqua. La fase olio (contenente oli, emulsionanti e ingredienti attivi) viene riscaldata a una temperatura specifica per garantire che tutti gli ingredienti siano completamente sciolti. La fase dell'acqua (contenente ingredienti solubili in acqua) viene anche riscaldata per garantire che entrambe le fasi siano alla giusta temperatura per promuovere l'emulsionamento regolare.

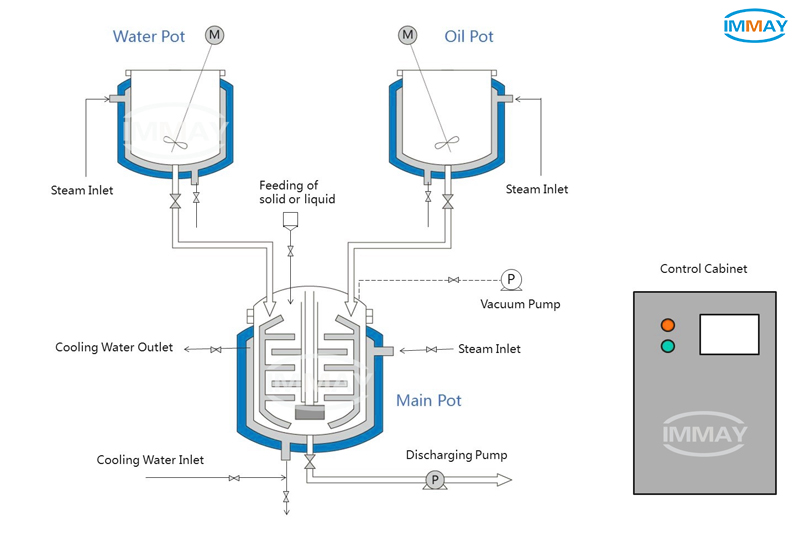

Prima dell'inizio del processo di emulsificazione, sia la fase idrica che la fase dell'olio devono essere correttamente riscaldate e preparate. Ciò si ottiene utilizzando il serbatoio della fase dell'acqua dedicata al mixer emulsionante del vuoto e il serbatoio della fase olio, entrambi dotati di capacità di riscaldamento e di agitazione.

Riscaldamento della fase dell'olio: la fase dell'olio, che comprende oli, cere ed emulsionanti, viene riscaldata a una temperatura tra 60 ° C e 80 ° C. Questo passaggio garantisce che le cere e i grassi solidi all'interno della fase dell'olio siano completamente sciolti, creando una base liscia per l'emulsione finale. Il riscaldamento è attentamente controllato per garantire che gli oli non vengano surriscaldati, in quanto ciò potrebbe influire negativamente sulla consistenza e la stabilità del prodotto finale.

Riscaldamento della fase dell'acqua: allo stesso tempo, la fase dell'acqua viene riscaldata, in genere a una temperatura da 70 ° C a 80 ° C. In questa fase, vengono aggiunti e completamente disciolti ingredienti come addensanti, gengive e ingredienti attivi solubili in acqua. Ciò garantisce che la fase dell'acqua sia omogenea e pronta per essere combinata con la fase petrolifera.

Entrambe le fasi dell'acqua e dell'olio sono riscaldate in serbatoi separati, con velocità di riscaldamento controllate per evitare il surriscaldamento o l'emulsificazione prematura. Inoltre, l'agitazione viene applicata su entrambe le fasi per garantire una corretta miscelazione e prevenire la formazione di ciuffi o bolle. È fondamentale garantire che entrambe le fasi raggiungano la temperatura desiderata senza iniziare il processo di emulsificazione troppo presto, in quanto ciò potrebbe influire sulla consistenza e la coerenza della crema o della lozione finale.

Una volta che entrambe le fasi sono adeguatamente riscaldate e miste, sono pronte per essere combinate nella fase successiva del processo: emulsificazione.

Una volta che le fasi di olio e acqua sono state preriscaldate alle temperature desiderate, vengono trasferite nel serbatoio emulsionante del vuoto principale usando un sistema di aspirazione sotto vuoto. In questo passaggio, le due fasi sono miscelate insieme in condizioni controllate.

Miscelatura ad alto taglio: il principale processo di emulsificazione avviene nell'ambiente del vuoto, che aiuta a prevenire la formazione di bolle d'aria nella miscela. La macchina per miscelatore emulsionante del vuoto utilizza un elevato miscelazione di taglio a velocità di circa 3000 giri / min per abbattere le particelle di olio e acqua, garantendo che siano finemente disperse e formano un'emulsione stabile. Questo taglio ad alta velocità assicura che le fasi di olio e acqua si fondono senza soluzione di continuità senza alcuna separazione.

Lampa di raschietto e agitazione: per aiutare il processo di emulsificazione e garantire la miscelazione uniforme, il sistema di lama di raschietto e mescolare palette nel serbatoio in tandem. Le pale di raschietto impediscono a qualsiasi materiale di aderire alle pareti del serbatoio emulsionante, mentre il sistema agitato mantiene il flusso della miscela, facilitando l'omogeneità dell'emulsione. Questa combinazione di miscelazione ad alto taglio e agitazione meccanica garantisce che la crema o la lozione finale sia liscia, uniforme e libera da particelle o ciuffi indesiderabili.

Alla fine di questa fase, le fasi di olio e acqua saranno completamente integrate in un'emulsione coerente e liscia, che è essenziale per raggiungere la consistenza e la stabilità desiderate del prodotto finale.

Dopo l'emulsificazione, la miscela deve essere raffreddata e regolata prima di passare agli ultimi passaggi di produzione.

Raffreddamento: la miscela emulsionata viene gradualmente raffreddata fino a 40 ° C. Questo processo di raffreddamento è fondamentale per stabilizzare l'emulsione e garantire la manutenzione della coerenza desiderata. Durante questa fase, il sistema di raffreddamento nella macchina per miscelatore emulsionante sottovuoto fa circolare acqua fredda o refrigerante attraverso il serbatoio con rivestimento, garantendo che il raffreddamento sia distribuito uniformemente in tutta la miscela.

Aggiunte finali: una volta che l'emulsione si è raffreddata alla temperatura appropriata, le fragranze, i conservanti e gli ingredienti attivi possono essere aggiunti alla miscela. Questi ingredienti sono in genere sensibili al calore, quindi devono essere aggiunti in questa fase per preservare la loro efficacia e prevenire il degrado.

Miscelazione a bassa velocità: dopo le aggiunte finali, la macchina per miscelatore emulsionante del vuoto continua a mescolare la miscela a bassa velocità per garantire che tutti gli ingredienti siano completamente integrati nel prodotto finale. Questa miscelazione a bassa velocità aiuta a mantenere la stabilità e la consistenza dell'emulsione senza causare bolle d'aria o separazione.

È importante controllare la velocità di raffreddamento durante questa fase, poiché un rapido raffreddamento può comportare la formazione di strati indesiderati o aria intrappolata, che può influire sull'aspetto e sulla qualità del prodotto finale.

Dopo che la crema o la lozione è stata emulsionata, raffreddata e regolata con gli ingredienti finali, è pronto per la fase successiva: riempimento e imballaggio. Questo è un passo cruciale per garantire che il prodotto venga trasferito in modo sicuro in contenitori pur mantenendo i suoi standard di qualità e igiene.

Processo di riempimento: il prodotto viene trasferito in barattoli automatici o macchine di riempimento della bottiglia, che possono essere un barattolo in pistone o riempitivi di bottiglia o sistemi di riempimento del barattolo o della bottiglia. Queste macchine sono progettate per gestire prodotti cosmetici con elevata viscosità, garantendo un riempimento preciso e coerente di ciascun contenitore. Sia il barattolo di pistone o i riempitivi per bottiglia e i riempitivi per barattoli o bottiglie di pompaggio sono comunemente usati per creme e lozioni perché possono gestire trame spesse e assicurarsi che ogni contenitore sia riempito con la quantità esatta.

Imballaggio e sigillatura: una volta riempiti, i contenitori sono sigillati, in genere con tappi a vite o coperchi della pompa, a seconda del tipo di imballaggio scelto. Questo passaggio viene spesso effettuato da un barattolo automatico o una macchina per tappetini, che pone i tappi in modo sicuro sui contenitori per prevenire contaminazione e fuoriuscita.

Etichettatura: dopo la sigillatura, i contenitori vengono passati attraverso un barattolo automatico o un'etichettatura della bottiglia, che applica etichette di prodotti che includono informazioni essenziali come ingredienti, istruzioni di utilizzo e branding. L'etichettatura è importante non solo per l'identificazione del prodotto, ma anche per la conformità agli standard di protezione dei consumatori.

Una volta che la crema o la lozione cosmetica sono state riempite e confezionate, il passo successivo è un processo di controllo di qualità e di test di qualità finale. Ciò garantisce che il prodotto soddisfi tutti gli standard necessari per la sicurezza, la coerenza ed efficacia.

Ispezione visiva: la prima fase del controllo di qualità è un'ispezione visiva dei prodotti confezionati. Ciò garantisce che non vi siano difetti nella confezione, come contenitori danneggiati, etichettatura errata o perdite. Implica anche il controllo della coerenza e del colore della crema o della lozione per confermare che si allinea alle specifiche del prodotto previste.

Test di viscosità: un test critico per creme e lozioni è il test di viscosità. Questo test garantisce che il prodotto abbia il giusto spessore e la diffusione, che sono fattori chiave per l'esperienza dell'utente. Il tester di viscosità controlla se la crema o la lozione scorre correttamente e soddisfa la consistenza desiderata per la sua applicazione prevista, che si tratti di una crema spessa o di una lozione più fluida.

Test di stabilità: la stabilità del prodotto viene testata per garantire che rimanga coerente nel tempo e in varie condizioni. Ciò comporta il sottoposizione del prodotto a test di invecchiamento accelerato, in cui il prodotto è esposto a temperature estreme e luce per simulare le condizioni di stoccaggio a lungo termine. Il prodotto viene monitorato per eventuali cambiamenti nell'aspetto, nella trama o sul profumo e se il prodotto detiene la sua qualità nel tempo, passa questa fase.

Test microbiologici: per garantire la sicurezza del prodotto, viene condotto test microbiologici per rilevare eventuali batteri, lievito o stampo dannosi. Questo passaggio è essenziale per confermare che i conservanti aggiunti durante la formulazione sono efficaci e che il prodotto è sicuro per l'uso del consumatore.

Test del pH: il livello di pH della crema o della lozione cosmetica viene anche testato per garantire che rientri nella gamma ottimale per la compatibilità della pelle. Questo aiuta a evitare l'irritazione della pelle e garantisce che il prodotto sia come previsto.

Alla fine di questa fase, la crema estetica o la lozione è pronta per la distribuzione.

Durante la produzione di creme e altri prodotti emulsionati, l'insufficienza di emulsificazione o la separazione dell'olio-acqua è una sfida tecnica comune. Questi problemi sono spesso causati dai seguenti fattori:

Controllo improprio della temperatura: il processo di emulsificazione richiede un controllo preciso della temperatura per garantire l'efficace miscelazione delle fasi di olio e acqua. Se il riscaldamento o il raffreddamento è irregolare, l'emulsificazione può essere incompleta, con conseguente separazione delle acque olio. Le macchine emulsionanti del vuoto di immay sono dotate di un accurato sistema di controllo della temperatura, garantendo la stabilità durante il processo di emulsificazione e prevenendo la separazione causata dalle fluttuazioni della temperatura.

Velocità di miscelazione inadeguata o eccessiva: gli omogeneizzatori ad alto taglio svolgono un ruolo fondamentale nell'emulsificazione. Se la velocità di miscelazione è troppo lenta, può essere applicata una forza di taglio insufficiente, con conseguente scarsa miscelazione e fallimento di emulsificazione. D'altra parte, un'eccessiva velocità di miscelazione potrebbe portare al surriscaldamento o alla formazione di bolle d'aria, che possono avere un impatto negativo sul processo di emulsificazione. Regolando la velocità dell'attrezzatura, immay aiuta a ottimizzare l'effetto di miscelazione, prevenendo i problemi causati da velocità improprie.

Problemi di materie prime: la qualità e il rapporto delle materie prime sono anche cause comuni di insufficienza di emulsificazione. Ad esempio, proporzioni errate di olio per acqua o emulsionanti insufficienti possono provocare una scarsa emulsificazione e separazione. Garantire che la qualità e le proporzioni delle materie prime siano corrette e che utilizzano emulsionanti appropriati, sia essenziale per ottenere un'emulsificazione riuscita.

Selezionando l'attrezzatura giusta e ottimizzando i parametri operativi, il fallimento di emulsificazione e la separazione delle acque olio possono essere affrontati, garantendo l'effettivamente, garantendo l'alta qualità e la stabilità di ciascun batch. L'attrezzatura di immay svolge un ruolo chiave nel garantire un controllo preciso e un efficiente completamento del processo di emulsificazione.

La produzione di creme e lozioni cosmetiche è un processo complesso che richiede un perfetto equilibrio tra materie prime di alta qualità, formulazione precisa e attrezzature di produzione avanzate. La formulazione stessa è al centro della creazione di un prodotto che non solo funziona in modo efficace, ma mantiene anche la sua stabilità e sicurezza nel tempo.

Dalla preparazione delle materie prime all'emulsificazione, al raffreddamento e ai test del prodotto finale, ogni fase del processo di produzione svolge un ruolo fondamentale nel garantire che il prodotto finale soddisfi le aspettative dei consumatori. La giusta scelta di ingredienti, come emollienti, ingredienti attivi e conservanti, è fondamentale per il successo della formulazione. I rapporti di miscelazione corretti e il controllo della temperatura durante l'emulsificazione sono essenziali per creare un prodotto liscio e stabile. L'attrezzatura di immay, comprese le macchine per miscelatori emulsionanti a vuoto, è specificamente progettata per mantenere l'integrità degli ingredienti garantendo al contempo una miscelazione efficiente e approfondita.

Mentre l'attrezzatura garantisce una maneggevolezza e una miscelazione precise, le competenze di formulazione sono altrettanto essenziali. La miscela corretta di fasi di olio e acqua, la scelta degli emulsionanti e l'uso di stabilizzatori possono avere un impatto significativo sulla consistenza, la sensazione e l'efficacia della crema. La capacità di dissolvere correttamente gli ingredienti attivi e incorporarli nella formula senza degradazione è cruciale. I test di viscosità, i test microbiologici e i test di stabilità sono tutti importanti fasi di controllo di qualità per garantire che il prodotto finale comporti le sue promesse.

IMMAY fornisce non solo le giuste attrezzature per la produzione di crema cosmetica, ma offre anche supporto nell'ottimizzazione dei processi di formulazione e produzione. Le nostre macchine per miscelatori emulsionanti a vuoto sono progettate per gestire formulazioni sia semplici che complesse, garantendo prodotti lisci, stabili e di alta qualità. Con un approccio integrato che include riempimento di macchine, sistemi di tappatura e soluzioni avanzate di trattamento delle acque, immay aiuta i produttori cosmetici a raggiungere elevata efficienza e qualità in ogni fase del processo.

Collaborare con immay significa ottenere l'accesso alla tecnologia e alle competenze avanzate che garantiscono che la formulazione e il processo di produzione del tuo prodotto siano ottimizzati per l'alta qualità. Sia che tu stia producendo creme cosmetiche, lozioni o altri prodotti per la cura della pelle, immay offre soluzioni su misura che migliorano sia il processo di produzione che il prodotto finale.

Se è necessario costruire una nuova linea di produzione di crema cosmetica o migliorare il processo di produzione e la qualità del prodotto esistenti, contatta gli esperti di attrezzature di immay. Ci impegniamo ad aiutarti a scegliere le giuste attrezzature di produzione e il processo per soddisfare le vostre esigenze di produzione di crema cosmetica e lozione.