- Thuis

- Apparatuur

- Industrie

- We torenen

- Resource

- Contact

Auteur: Site Editor Publiceren Tijd: 2025-05-02 Oorsprong: Site

Het creëren van cosmetische crèmes en lotions van hoge kwaliteit is een delicaat proces dat zowel precisie als de juiste apparatuur vereist. Even belangrijk is de formulering - de exacte combinatie en verhouding van ingrediënten - die de textuur, werkzaamheid en stabiliteit van het product bepaalt. Deze huidverzorgingsproducten zijn geformuleerd om hydratatie, voeding en bescherming te bieden, en ze moeten voldoen aan hoge normen van consistentie, textuur en stabiliteit.

In dit artikel nemen we u door de belangrijkste stappen die betrokken zijn bij cosmetische crème en lotionproductie, van het bereiden van uw ingrediënten tot het vullen van het eindproduct. Of u nu luxueuze gezichtscrèmes of bodylotions produceert, het proces vereist gespecialiseerde apparatuur, zoals de vacuüm emulgerende mixermachine, die zorgt voor gladde, stabiele en hoogwaardige emulsies, samen met automatische vulmachines om het proces te voltooien.

Inzicht in elke fase van de productielijn is essentieel voor fabrikanten die hun processen willen optimaliseren en producten willen maken die niet alleen voldoen aan de verwachtingen van de consument.

Voordat de productie van cosmetische crèmes en lotions begint, ontwikkelen formuleringschemici het product op basis van de beoogde functie-of het nu gaat om hydraterend, verhelderend of anti-veroudering. Ze testen zorgvuldig de compatibiliteit tussen ingrediënten, zoals hoe emulgatoren omgaan met oliën en actieve verbindingen. Het doel is om een formulering te creëren die resultaten oplevert terwijl ze in de loop van de tijd stabiel blijven en aangenaam zijn om toe te passen.

Het productieproces begint met de voorbereiding van de grondstoffen, een vitale stap die direct de kwaliteit van het eindproduct beïnvloedt. Waterbehandeling komt op de eerste plaats, omdat gezuiverd water de basis vormt van vele cosmetische formuleringen. Om aan strikte zuiverheidsnormen te voldoen, gebruiken fabrikanten vaak 2 -fase reverse osmosis (RO) -systemen gecombineerd met elektrodeionisatie (EDI). Deze opstelling verwijdert efficiënt opgeloste zouten, organische residuen, micro -organismen en andere onzuiverheden, waardoor het water schoon, consistent en geschikt is voor emulgering.

Voorbij water worden verschillende andere grondstoffen bereid volgens de formulering:

Oliën: deze vormen de basis van de oliefase en kunnen plantenoliën, minerale oliën of siliconen omvatten. Ze dragen bij aan hydratatie en beïnvloeden de textuur van het product.

Emulgatoren: essentieel voor het combineren van olie- en watervasen in een stabiele emulsie. Veel voorkomende keuzes zijn cetylalcohol, cetearylalcohol en polysorbaten.

Actieve ingrediënten: afhankelijk van het doel van het product zijn actieven zoals vitamines (zoals vitamine C of E), antioxidanten, botanische extracten en bevochtigingsmiddelen zoals hyaluronzuur opgenomen voor gerichte voordelen voor huidverzorging.

Verdiking en stabilisatoren: ingrediënten zoals Xanthan -gom, carbomers of guargom helpen de viscositeit te beheersen en een consistente textuur te zorgen voor de houdbaarheid van het product.

Preserveermiddelen: om microbiologische veiligheid te handhaven, worden conserveermiddelen zoals fenoxyethanol of ethylhexylglycerine gebruikt om de groei van schadelijke micro -organismen te remmen.

Zodra alle ingrediënten zijn bereid, gaan we door naar de volgende stap - de oliefase en de waterfase afzonderlijk mengen. De oliefase (met oliën, emulgatoren en actieve ingrediënten) wordt op een specifieke temperatuur verwarmd om ervoor te zorgen dat alle ingrediënten volledig zijn opgelost. De waterfase (die in water oplosbare ingrediënten bevat) wordt ook verwarmd om ervoor te zorgen dat beide fasen op de juiste temperatuur zijn om soepele emulgering te bevorderen.

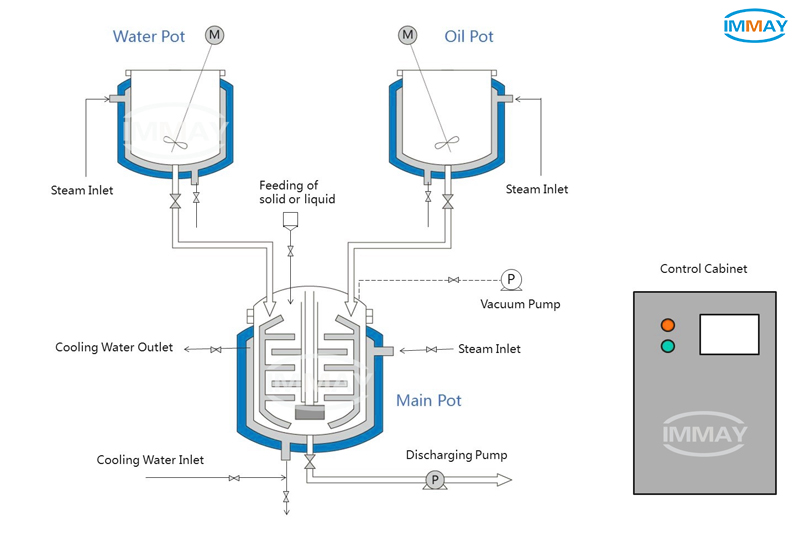

Voordat het emulgeringsproces begint, moeten zowel de waterfase als de oliefase correct worden verwarmd en voorbereid. Dit wordt bereikt met behulp van de speciale waterfasetank van de vacuüm emulgerende mixermachine en een oliefase -tank, die beide zijn uitgerust met verwarmings- en roercapaciteiten.

OLIE Fase Verwarming: de oliefase, die oliën, wassen en emulgatoren omvat, wordt verwarmd tot een temperatuur tussen 60 ° C en 80 ° C. Deze stap zorgt ervoor dat de wassen en vaste vetten in de oliefase volledig zijn opgelost, waardoor een gladde basis voor de uiteindelijke emulsie ontstaat. De verwarming wordt zorgvuldig gecontroleerd om ervoor te zorgen dat de oliën niet worden oververhit, omdat dit de textuur en stabiliteit van het eindproduct negatief kan beïnvloeden.

Waterfaseverwarming: tegelijkertijd wordt de waterfase verwarmd, meestal tot een temperatuur van ongeveer 70 ° C tot 80 ° C. In deze fase worden ingrediënten zoals verdikkers, tandvlees en in water oplosbare actieve ingrediënten toegevoegd en volledig opgelost. Dit zorgt ervoor dat de waterfase homogeen is en klaar is om te worden gecombineerd met de oliefase.

Zowel de water- als de oliefasen worden verwarmd in afzonderlijke tanks, met gecontroleerde verwarmingssnelheden om oververhitting of voortijdige emulgering te voorkomen. Bovendien wordt roeren op beide fasen toegepast om de juiste mengen te garanderen en de vorming van klonten of bubbels te voorkomen. Het is van cruciaal belang om ervoor te zorgen dat beide fasen de gewenste temperatuur bereiken zonder het emulgeringsproces te vroeg te initiëren, omdat dit de textuur en consistentie van de uiteindelijke crème of lotion kan beïnvloeden.

Zodra beide fasen correct zijn verwarmd en gemengd, zijn ze klaar om te worden gecombineerd in de volgende stap van het proces: emulgering.

Zodra de olie- en watervasen zijn voorverwarmd met de gewenste temperaturen, worden ze overgebracht naar de belangrijkste vacuüm emulgerende tank met behulp van een vacuümzuigsysteem. In deze stap worden de twee fasen gemengd onder gecontroleerde omstandigheden.

Hoge afschuifmenging: het belangrijkste emulgeringsproces vindt plaats in de vacuümomgeving, waardoor luchtbellen in het mengsel worden gevormd. De vacuüm emulgerende mixermachine maakt gebruik van hoge afschuifmenging bij snelheden van ongeveer 3000 tpm om de olie- en watergedeeltjes af te breken, zodat ze fijn verspreid zijn en een stabiele emulsie vormen. Deze hogesnelheidsafschuiving zorgt ervoor dat de olie- en watersfasen naadloos versmelten zonder enige scheiding.

Scraper Blade en roeren: om het emulgeringsproces te helpen en uniforme mengen te garanderen, het Scraper Blade -systeem en roerende paddles in de tank werken samen. De schraperbladen voorkomen dat materiaal zich aan de wanden van de emulgerende tank houdt, terwijl het roerende systeem de stroom van het mengsel handhaaft, waardoor de homogeniteit van de emulsie wordt vergemakkelijkt. Deze combinatie van hoge afschuifmenging en mechanisch roeren zorgt ervoor dat de uiteindelijke crème of lotion glad, uniform is en vrij van ongewenste deeltjes of klonten.

Tegen het einde van deze fase zullen de olie- en watervasen volledig worden geïntegreerd in een consistente en soepele emulsie, wat essentieel is voor het bereiken van de gewenste textuur en stabiliteit van het eindproduct.

Na emulgering moet het mengsel worden afgekoeld en aangepast voordat ze doorgaan naar de laatste stappen in de productie.

Koeling: het geëmulgeerde mengsel wordt geleidelijk afgekoeld tot onder 40 ° C. Dit koelproces is van cruciaal belang voor het stabiliseren van de emulsie en ervoor zorgen dat de gewenste consistentie wordt gehandhaafd. Tijdens deze fase circuleert het koelsysteem in de vacuüm emulgerende mixermachine koud water of koelmiddel door de manteltank, zodat de koeling gelijkmatig over het mengsel wordt verdeeld.

Eindtoevoegingen: Zodra de emulsie is afgekoeld tot de juiste temperatuur, kunnen geuren, conserveermiddelen en actieve ingrediënten aan het mengsel worden toegevoegd. Deze ingrediënten zijn meestal gevoelig voor warmte, dus ze moeten in dit stadium worden toegevoegd om hun werkzaamheid te behouden en afbraak te voorkomen.

Mengsel op lage snelheid: na de uiteindelijke toevoegingen blijft de vacuüm emulgerende mixermachine het mengsel op lage snelheid roeren om ervoor te zorgen dat alle ingrediënten volledig zijn geïntegreerd in het eindproduct. Dit mixen met lage snelheid helpt de stabiliteit en textuur van de emulsie te behouden zonder luchtbellen of scheiding te veroorzaken.

Het is belangrijk om de koelsnelheid tijdens deze fase te regelen, omdat snelle koeling kan leiden tot de vorming van ongewenste lagen of gevangen lucht, die het uiterlijk en de kwaliteit van het eindproduct kunnen beïnvloeden.

Nadat de crème of lotion is geëmulgeerd, gekoeld en aangepast met de uiteindelijke ingrediënten, is deze klaar voor de volgende fase: vullen en verpakkingen. Dit is een cruciale stap om ervoor te zorgen dat het product veilig wordt overgebracht naar containers met behoud van zijn kwaliteits- en hygiëne -normen.

Vulproces: het product wordt overgebracht naar automatische pot- of flesvulmachines, die zuigerpot of flesvullers of pomppot of flesvulsystemen kunnen zijn. Deze machines zijn ontworpen om cosmetische producten met een hoge viscositeit af te handelen, waardoor een precieze en consistente vulling van elke container zorgt. Zowel de zuigerpot- of flesvullers als pomppot of flesvullers worden vaak gebruikt voor crèmes en lotions omdat ze dikke texturen kunnen verwerken en ervoor kunnen zorgen dat elke container met de exacte hoeveelheid is gevuld.

Verpakking en afdichting: eenmaal gevuld, zijn de containers afgesloten, meestal met schroefdoppen of pompdeksels, afhankelijk van het type gekozen verpakking. Deze stap wordt vaak uitgevoerd door een automatische pot- of flessenmachine, die de doppen veilig op de containers plaatst om besmetting en morsen te voorkomen.

Labeling: na afdichting worden de containers door een automatische pot- of fles -etiketteringsmachine gepasseerd, die productlabels toepast die essentiële informatie bevat, zoals ingrediënten, gebruiksinstructies en branding. Labeling is niet alleen belangrijk voor productidentificatie, maar ook voor de naleving van de normen voor consumentenbescherming.

Zodra de cosmetische crème of lotion is gevuld en verpakt, is de volgende stap een grondige kwaliteitscontrole en het testproces van het eindproduct. Dit zorgt ervoor dat het product voldoet aan alle noodzakelijke normen voor veiligheid, consistentie en effectiviteit.

Visuele inspectie: de eerste fase van kwaliteitscontrole is een visuele inspectie van de verpakte producten. Dit zorgt ervoor dat er geen defecten in de verpakking zijn, zoals beschadigde containers, onjuiste labels of lekkende afdichtingen. Het gaat ook om het controleren van de consistentie en kleur van de crème of lotion om te bevestigen dat deze overeenkomt met de verwachte productspecificaties.

Viscositeitstesten: een kritische test voor crèmes en lotions is viscositeitstesten. Deze test zorgt ervoor dat het product de juiste dikte en spreidbaarheid heeft, wat belangrijke factoren zijn voor gebruikerservaring. De viscositeitstester controleert of de crème of lotion goed stroomt en voldoet aan de gewenste consistentie voor de beoogde toepassing, of het nu een dikke crème of een meer vloeistoflotion is.

Stabiliteitstesten: de stabiliteit van het product wordt getest om ervoor te zorgen dat het consistent blijft in de loop van de tijd en onder verschillende omstandigheden. Dit omvat het onderwerpen van het product aan versnelde verouderingstests, waarbij het product wordt blootgesteld aan extreme temperaturen en licht om opslagomstandigheden op lange termijn te simuleren. Het product wordt gemonitord voor eventuele wijzigingen in uiterlijk, textuur of geur, en als het product zijn kwaliteit in de loop van de tijd heeft, passeert het deze fase.

Microbiologische testen: om de veiligheid van het product te waarborgen, worden microbiologische testen uitgevoerd om schadelijke bacteriën, gist of schimmel te detecteren. Deze stap is essentieel om te bevestigen dat de tijdens de formulering toegevoegde conserveermiddelen effectief zijn en dat het product veilig is voor het gebruik van consumenten.

PH -testen: het pH -niveau van de cosmetische crème of lotion wordt ook getest om ervoor te zorgen dat deze zich binnen het optimale bereik bevindt voor huidcompatibiliteit. Dit helpt om huidirritatie te voorkomen en zorgt ervoor dat het product presteert zoals bedoeld.

Aan het einde van deze fase is de cosmetische crème of lotion klaar voor distributie.

Tijdens de productie van crèmes en andere geëmulgeerde producten is emulgeringsfalen of scheiding van oliewater een veel voorkomende technische uitdaging. Deze problemen worden vaak veroorzaakt door de volgende factoren:

Onjuiste temperatuurregeling: het emulgeringsproces vereist een precieze temperatuurregeling om te zorgen voor het effectief mengen van olie- en watersfasen. Als verwarming of koeling ongelijk is, kan de emulgering onvolledig zijn, wat resulteert in de scheiding van oliewater. De vacuüm emulgerende machines van Imow zijn uitgerust met een nauwkeurig temperatuurregelsysteem, waardoor stabiliteit gedurende het emulgatieproces wordt gewaarborgd en scheiding wordt veroorzaakt veroorzaakt door temperatuurschommelingen.

Onvoldoende of overmatige mengsnelheid: Hoge afschuifhomogenizers spelen een cruciale rol bij emulgering. Als de mengsnelheid te langzaam is, kan onvoldoende afschuifkracht worden uitgeoefend, wat resulteert in slecht mengen en emulgerende falen. Aan de andere kant kan overmatige mengsnelheid leiden tot oververhitting of de vorming van luchtbellen, wat een negatieve invloed kan hebben op het emulgeringsproces. Door de snelheid van de apparatuur aan te passen, helpt Imay het mengeffect te optimaliseren, waardoor problemen worden voorkomen veroorzaakt door onjuiste snelheden.

Grondstofproblemen: de kwaliteit en verhouding tussen grondstoffen zijn ook veel voorkomende oorzaken van emulgerende falen. Onjuiste verhoudingen olie in water of onvoldoende emulgatoren kunnen bijvoorbeeld leiden tot slechte emulgering en scheiding. Ervoor zorgen dat de kwaliteit en verhoudingen van grondstoffen correct zijn en het gebruik van geschikte emulgatoren essentieel is voor het bereiken van succesvolle emulgering.

Door de juiste apparatuur te selecteren en operationele parameters te optimaliseren, kunnen emulgeringsfalen en olie-waterscheiding effectief worden aangepakt, waardoor de hoge kwaliteit en stabiliteit van elke batch wordt gewaarborgd. De apparatuur van Imow speelt een sleutelrol bij het zorgen voor precieze controle en efficiënte voltooiing van het emulgeringsproces.

De productie van cosmetische crèmes en lotions is een complex proces dat een perfecte balans vereist tussen grondstoffen van hoge kwaliteit, precieze formulering en geavanceerde productieapparatuur. De formulering zelf vormt de kern van het creëren van een product dat niet alleen effectief werkt, maar ook zijn stabiliteit en veiligheid in de loop van de tijd behoudt.

Van de voorbereiding van grondstoffen tot emulgering, koeling en eindproducttests, elke fase in het productieproces speelt een cruciale rol om ervoor te zorgen dat het eindproduct aan de verwachtingen van de consument voldoet. De juiste keuze van ingrediënten, zoals verzachtende ingrediënten en conserveermiddelen, is van cruciaal belang voor het succes van de formulering. De juiste mengverhoudingen en temperatuurregeling tijdens emulgering zijn essentieel voor het creëren van een soepel en stabiel product. De apparatuur van Imow, inclusief vacuümemulgerende mixmachines, is specifiek ontworpen om de integriteit van de ingrediënten te handhaven en tegelijkertijd een efficiënte en grondige menging te waarborgen.

Hoewel de apparatuur zorgt voor precieze behandeling en mengen, is formuleringsexpertise net zo essentieel. De juiste mix van olie- en watervasen, de keuze van emulgatoren en het gebruik van stabilisatoren kan de textuur, het gevoel en de effectiviteit van de crème aanzienlijk beïnvloeden. Het vermogen om actieve ingrediënten goed op te lossen en ze zonder afbraak in de formule op te nemen, is cruciaal. Viscositeitstesten, microbiologische testen en stabiliteitstests zijn allemaal belangrijke stappen voor kwaliteitscontrole om ervoor te zorgen dat het eindproduct zijn beloften levert.

Imow biedt niet alleen de juiste productieapparatuur voor cosmetische crèmes, maar biedt ook ondersteuning bij het optimaliseren van de formulerings- en productieprocessen. Onze vacuüm emulgerende mixermachines zijn ontworpen om zowel eenvoudige als complexe formuleringen aan te kunnen, waardoor soepele, stabiele en hoogwaardige producten worden gewaarborgd. Met een geïntegreerde aanpak die vulmachines, afdeksystemen en geavanceerde oplossingen voor waterbehandeling omvat, helpt Imow cosmetische fabrikanten in elke stap van het proces een hoge efficiëntie en kwaliteit te bereiken.

Samenwerken met Imow betekent toegang krijgen tot geavanceerde technologie en expertise die ervoor zorgt dat de formulerings- en productieproces van uw product wordt geoptimaliseerd voor de hoge kwaliteit. Of u nu cosmetische crèmes, lotions of andere huidverzorgingsproducten produceert, Imety biedt op maat gemaakte oplossingen die zowel het productieproces als het eindproduct verbeteren.

Als u een nieuwe productielijn voor cosmetische crèmes moet bouwen of uw bestaande productieproces en productkwaliteit moet verbeteren, neem dan contact op met Immay's Equipment Experts. We streven ernaar u te helpen bij het kiezen van de juiste productieapparatuur en het proces om aan uw unieke cosmetische crème en lotionproductiebehoeften te voldoen.