Les réservoirs de mélange sont des équipements essentiels dans des industries allant des cosmétiques et des produits pharmaceutiques à la fabrication des aliments et des produits chimiques. Ils assurent un mélange précis, une émulsification, une dissolution et même un transfert de chaleur à travers une grande variété de processus de production. Mais avec autant de configurations, de matériaux et de technologies disponibles, comment savez-vous quel réservoir de mélange convient à votre application?

1. Comment fonctionne un réservoir de mélange?

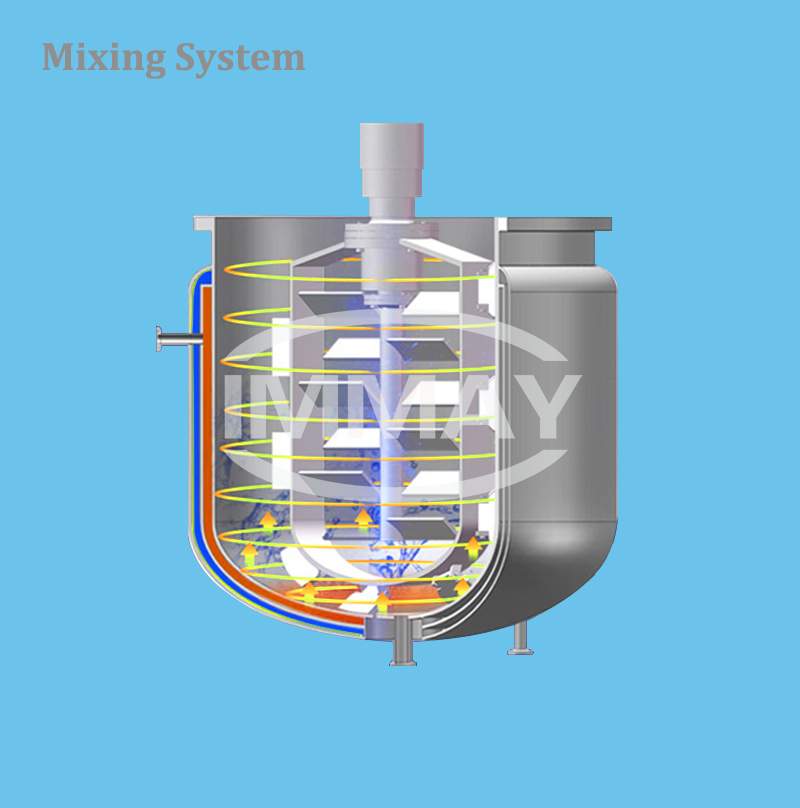

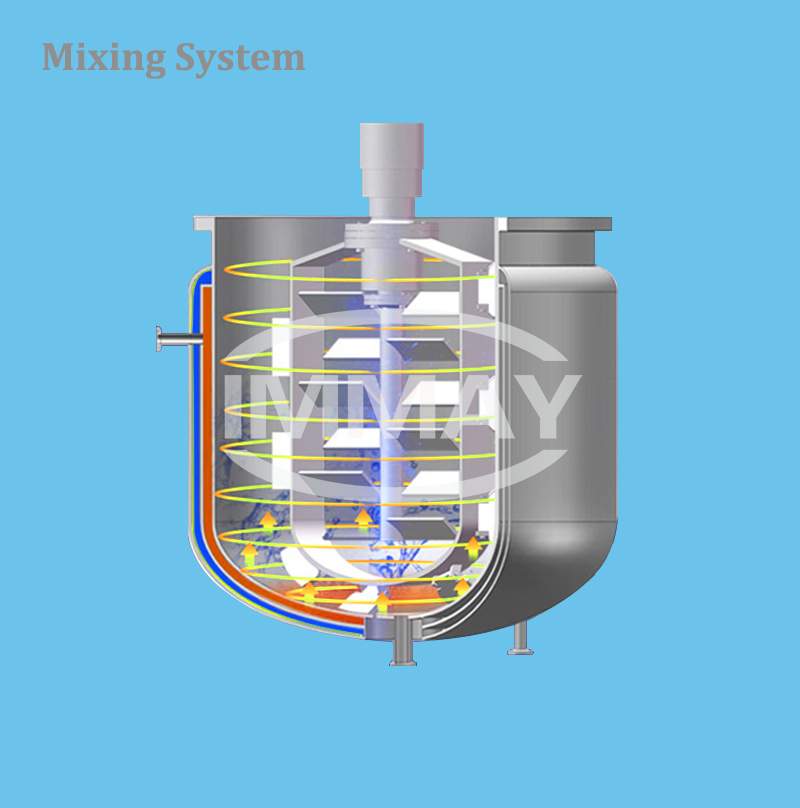

Les réservoirs de mélange sont des équipements essentiels utilisés pour combiner des liquides, des solides ou des semi-solides dans un mélange uniforme et stable. Les réservoirs de mélange sont conçus pour combiner plusieurs matières premières dans un mélange uniforme par une agitation mécanique contrôlée. Le processus commence par le chargement des ingrédients dans le réservoir, suivi de l'activation des systèmes de mélange internes. Les types d'agitateurs courants comprennent des hélices pour les fluides à faible viscosité, les pagaies et les ancres pour les produits moyens à haute viscosité, et les agitateurs de style cadre avec des lames de crampons de mur qui grattent en continu la surface intérieure du réservoir pour empêcher l'accumulation de matériaux et assure une circulation complète.

Pour les processus plus exigeants, en particulier lorsque vous travaillez avec des liquides ou des poudres non miscibles, des mélangeurs de cisaillement élevés peuvent être intégrés pour effectuer une émulsification ou une dispersion fine. Ces mélangeurs génèrent des turbulences localisées intenses, décomposant les particules et formant des mélanges stables. Dans certaines applications, des systèmes de chauffage, de refroidissement ou d'aspirateur sont ajoutés pour aider les formulations sensibles à la température ou sensibles à l'air.

Dans l'ensemble, la configuration d'un réservoir de mélange est sélectionnée sur la base de facteurs tels que la viscosité du produit, les objectifs de traitement et la nécessité de conditions thermiques ou sous vide, garantissant une production cohérente et efficace dans un large éventail d'industries.

2. Pourquoi les réservoirs de mélange sont essentiels dans la production industrielle

2.1 Le rôle des réservoirs de mélange dans les processus de fabrication

Les réservoirs de mélange jouent un rôle essentiel dans la production industrielle, en particulier dans les industries où l'uniformité et la cohérence sont cruciales pour la qualité des produits. Ces réservoirs sont conçus pour combiner efficacement les matières premières, qu'il s'agisse de liquides, de solides ou d'un mélange des deux, pour créer un produit final homogène. Dans la fabrication, que ce soit pour les cosmétiques, les aliments, les produits pharmaceutiques ou les produits chimiques, les réservoirs de mélange s'assurent que les ingrédients sont mélangés aux spécifications requises. Le processus aide à atteindre les caractéristiques souhaitées telles que la texture, la viscosité et la composition chimique, qui sont essentielles pour la fonctionnalité du produit final.

2.2 Industries qui reposent sur des réservoirs de mélange (cosmétiques, aliments, pharmaceutiques, produits chimiques)

Différentes industries utilisent des réservoirs de mélange pour relever leurs défis de production uniques. Dans l'industrie des cosmétiques, par exemple, ils sont utilisés pour créer des lotions, des crèmes et des gels en combinant des ingrédients actifs et des émulsifiants. L'industrie alimentaire s'appuie également sur les réservoirs de mélange pour préparer des sauces, des soupes, des vinaigrettes et des boissons, assurant une texture et une saveur cohérentes. L'industrie pharmaceutique utilise des réservoirs de mélange pour la combinaison précise d'ingrédients qui entrent dans des crèmes, des onguents ou des médicaments liquides. Les fabricants de produits chimiques comptent sur ces réservoirs pour les réactions, les émulsions ou la préparation de produits chimiques et d'additifs utilisés dans diverses applications industrielles. Chaque industrie nécessite des réservoirs conçus pour répondre aux besoins spécifiques de mélange et de traitement, ce qui influence le choix de l'équipement.

2.3 Mélange vs mélange - Comprendre la différence

Il est important de comprendre la différence entre le mélange et le mélange lors de la sélection d'un réservoir de mélange. Le mélange fait généralement référence au processus de combinaison de différents matériaux pour créer une consistance uniforme. Le mélange, en revanche, est souvent un processus plus doux où les ingrédients sont combinés pour obtenir un certain effet sans nécessiter d'uniformité dans le mélange final. Par exemple, le mélange est utilisé lors de la combinaison de poudres avec des liquides pour obtenir une texture cohérente, mais la taille des particules ou la cohérence exacte n'est pas critique. En revanche, le mélange nécessite une attention particulière pour créer un mélange homogène avec des propriétés spécifiques.

3. Facteurs clés à considérer lors du choix d'un réservoir de mélange

3.1 Comprendre vos exigences de demande

Avant de choisir un réservoir de mélange, il est essentiel de définir ce dont vous avez besoin de faire. Mélangez-vous des liquides à faible viscosité ou manipulez-vous des pâtes à haute viscosité? Le processus impliquera-t-il des matériaux de chauffage, de refroidissement, de vide ou de sensibilisation qui nécessitent un mélange doux? L'identification des caractéristiques physiques et chimiques de vos ingrédients - tels que le pH, la sensibilité à la température, l'abrasivité ou la tendance moussante - contribueront à réduire les options du réservoir.

Considérez également la taille du lot, le temps de cycle et la fréquence de production. Un réservoir trop petit peut ralentir la production, tandis qu'un surdimensionné pourrait entraîner des inefficacités et une consommation d'énergie plus élevée. Une compréhension claire de la formulation de votre produit et de votre flux de processus est essentielle pour choisir un réservoir qui correspond à la fois à vos besoins techniques et à vos objectifs opérationnels.

3.2 Sélection des matériaux: acier inoxydable, acier au carbone, plastique ou autres?

Le choix du matériau pour votre réservoir de mélange affecte la durabilité, la compatibilité chimique et l'entretien. L'acier inoxydable est largement utilisé en raison de sa résistance à la corrosion et de sa capacité à gérer une gamme de températures et de procédures de nettoyage. Il est couramment sélectionné pour les applications impliquant des aliments, des cosmétiques et des produits pharmaceutiques car il maintient la pureté des matériaux et est relativement facile à nettoyer.

L'acier au carbone est une autre option pour les ingrédients moins réactifs ou lorsque les considérations de coûts sont plus importantes. Il offre une résistance structurelle mais peut nécessiter des revêtements protecteurs s'ils sont exposés à des substances corrosives.

Les réservoirs en plastique - fabriqués à partir de matériaux comme le polyéthylène ou le polypropylène - sont légers et résistants à certains acides ou alcalis, ce qui les rend adaptés à des processus chimiques spécifiques. Cependant, ils sont plus limités dans la résistance à la température et à la pression.

Dans certaines applications spécialisées, des matériaux tels que des constructions en acier en verre ou des composites peuvent être appropriés. Il est essentiel de faire correspondre le matériau du réservoir aux exigences chimiques et physiques de votre processus pour des performances fiables à long terme.

Chaque matériau a son propre ensemble d'avantages en fonction des exigences particulières de votre processus de production, telles que la résistance aux produits chimiques, la tolérance à la température et la facilité de nettoyage.

3.3 Capacité et volume: de l'échelle de laboratoire à l'échelle industrielle

La capacité d'un réservoir de mélange devrait s'aligner sur l'échelle de votre opération. Pour les processus à l'échelle de laboratoire, les petits réservoirs sont généralement utilisés pour tester les formulations et mener des expériences. Ces réservoirs sont conçus pour la précision et les plus petites quantités d'ingrédients. D'un autre côté, pour la production industrielle à grande échelle, les réservoirs de mélange doivent gérer de plus grands volumes de matériaux pour répondre aux demandes de fabrication à haute production.

Le choix de la bonne taille de réservoir est crucial. Un réservoir trop petit limitera la capacité de production, tandis qu'un réservoir trop grand pourrait être inefficace et entraîner des coûts opérationnels plus élevés. Comprendre le volume de matériau nécessaire pour chaque lot et le taux de production souhaité aidera à déterminer la taille du réservoir approprié.

3.4 Mécanisme de mélange: hélice, pagaie, ancre ou cisaillement élevé?

Le type de mécanisme de mélange dans un réservoir est une considération vitale, car il affecte directement l'efficacité des matériaux. Différents mécanismes sont adaptés à différents types de matériaux et aux résultats souhaités:

Les mélangeurs d'hélices sont idéaux pour les liquides à faible viscosité et sont largement utilisés dans des applications où une simple agitation ou un mélange est suffisante.

Les mélangeurs à pagaie sont souvent utilisés pour des matériaux modérés à haute viscosité, offrant un mélange approfondi avec des forces de cisaillement minimales.

Les mélangeurs d'ancrage sont couramment utilisés dans les applications où les matériaux sont très visqueux ou contiennent des solides. La conception du mélangeur d'ancrage garantit que même les matériaux les plus épais sont uniformément mélangés.

Les mélangeurs de cisaillement élevés sont essentiels pour l'émulsification, l'homogénéisation et la dispersion des solides dans les liquides. Ceux-ci sont utilisés dans des industries telles que les cosmétiques et les produits pharmaceutiques, où la taille fine des particules et l'uniformité sont essentielles.

Veux savoir plus de mélangeurs de type?Cliquez ici.

Le choix du bon mécanisme de mélange garantit que les matériaux sont traités efficacement et aux spécifications requises, améliorant à la fois la vitesse de production et la qualité du produit.

3.5 Exigences de chauffage, de refroidissement ou d'aspirateur

De nombreux processus de mélange nécessitent le contrôle de la température ou l'application d'un vide pour assurer une qualité et une cohérence optimales du produit. Ces caractéristiques sont souvent essentielles dans des processus tels que l'émulsification, les réactions chimiques ou la production de matériaux sensibles comme les produits pharmaceutiques ou les cosmétiques.

Chauffage: Certains matériaux nécessitent un chauffage pour assurer un mélange approprié ou pour activer certains processus chimiques. Les réservoirs avec des systèmes de chauffage intégrés, tels que des vestes ou des bobines, peuvent aider à maintenir la température nécessaire pendant le processus de mélange. La capacité de contrôler avec précision la température est essentielle, en particulier dans les industries telles que la transformation des aliments ou les cosmétiques, où des variations de température excessives peuvent affecter l'intégrité du produit.

CHEFFIRATION: Dans le processus de production de nombreux produits, les matériaux mélangés ou réagis sont généralement à une température élevée et doivent être refroidis à une température appropriée avant le remplissage. En effet, des températures excessivement élevées peuvent affecter les performances des matériaux d'emballage, provoquant une déformation, une étanchéité en vrac ou des dommages à la couche d'impression; Dans le même temps, des températures élevées continues peuvent également modifier la texture du produit, provoquant des problèmes tels que la stratification du système émulsifié et la volatilisation des saveurs, affectant la stabilité du produit final. Le refroidissement peut également garantir que le volume du matériau est stable, évitant l'expansion pendant la surchauffe, entraînant une déformation de remplissage ou d'emballage inexacte. Par conséquent, le refroidissement est une étape clé pour assurer une production en douceur, une qualité de produit stable et un emballage intact.

Vacuum: Dans certaines applications, comme dans la production d'émulsions ou lorsque l'incorporation de l'air doit être réduite, un système de vide est nécessaire. Les réservoirs de mélange sous vide sont utilisés pour réduire l'oxydation ou améliorer la stabilité et la texture du produit en éliminant les bulles d'air. Les systèmes de vide peuvent également aider à le mélange efficace de matériaux à haute viscosité.

Comprendre les exigences de température et d'aspiration de votre application spécifique garantit que le réservoir de mélange que vous choisissez sera équipé des bonnes caractéristiques pour obtenir les résultats souhaités.

3.6 Conformité et certifications (GMP, CE, etc.)

Lors de la sélection d'un réservoir de mixage, la conformité aux normes et certifications de l'industrie est une considération cruciale. Ces normes garantissent que l'équipement répond aux exigences de sécurité, de qualité et de performance, qui sont particulièrement importantes dans les industries réglementées comme les produits pharmaceutiques, la transformation des aliments et les cosmétiques.

GMP (bonne pratique de fabrication): Dans les industries où la qualité et la sécurité des produits sont de la plus haute importance, telles que les produits pharmaceutiques et la production alimentaire, des réservoirs de mélange conformes aux GMP sont nécessaires. Ces normes garantissent que l'équipement de mélange est conçu, entretenu et exploité pour produire des produits de haute qualité de manière cohérente. Bien qu'il ne soit pas obligatoire dans chaque industrie, l'adhésion aux normes GMP démontre un engagement envers la qualité et la sécurité des produits.

CE (CONFORMITÉ EUROPÉENNE): Pour le mélange de réservoirs utilisés dans l'Union européenne, la certification CE est essentielle. Cette marque indique que l'équipement est conforme aux normes de sécurité, de santé et de protection de l'environnement de l'UE. Une marque CE garantit que l'équipement a été testé et répond aux directives nécessaires pour une utilisation sûre sur le marché de l'UE.

Il est important d'évaluer les certifications pertinentes pour votre industrie pour s'assurer que le réservoir de mélange répond à toutes les exigences réglementaires nécessaires. Bien que certaines industries ne disposent pas de certifications strictes, vous assurer que votre réservoir de mélange est conforme aux normes applicables aidera à maintenir une production de haute qualité et à éviter les problèmes potentiels.

4. Comment faire correspondre le bon réservoir de mélange à votre produit

Le choix du bon réservoir de mélange implique plus que la sélection d'un conteneur durable ou rentable. Cela nécessite une compréhension approfondie des caractéristiques de votre produit, des objectifs de production et des exigences techniques. Que vous construisiez une nouvelle chaîne de production ou élargissez votre échelle de production existante, le réservoir que vous choisissez peut affecter directement la cohérence des produits, l'efficacité opérationnelle et les coûts à long terme.

Un réservoir de mélange efficace doit être compatible avec les propriétés physiques et chimiques du matériau traité, y compris sa viscosité, son comportement d'écoulement et sa sensibilité au cisaillement. De plus, il doit convenir à la méthode de production prévue - que ce soit par lot ou continu - et offrir le support nécessaire pour le contrôle de la température, le vide ou des protocoles de nettoyage spécifiques. Faire le bon match garantit que votre processus de mélange fonctionne bien et fournit des résultats alignés sur vos attentes. Voici des considérations clés:

4.1 Viscosité et comportement d'écoulement de la substance

L'un des facteurs les plus critiques lors du choix d'un réservoir de mélange est le comportement de viscosité et d'écoulement de la substance traitée. La viscosité, qui fait référence à l'épaisseur ou à la résistance à l'écoulement, joue un rôle important dans la détermination du type de mécanisme de mélange requis. Pour les matériaux très visqueux, un réservoir équipé de capacités de mélange de cisaillement élevées peut être nécessaire pour atteindre l'uniformité souhaitée. D'un autre côté, des substances moins visqueuses peuvent nécessiter une approche de mélange plus douce.

Comprendre comment votre substance coule dans différentes conditions vous aidera à déterminer la méthode et l'équipement de mélange les plus appropriés. Par exemple, les substances à forte viscosité peuvent nécessiter des vitesses de mélange plus lentes et des lames de mélange plus robustes, tandis que les matériaux de viscosité plus faible peuvent nécessiter une agitation moins intense.

4.2 Batch ou fonctionnement continu?

Une autre considération importante est de savoir si votre processus de production fonctionnera par lot ou continu. Le mélange par lots implique le traitement des quantités fixes de matériaux en même temps, tandis que le mélange continu implique un flux continu de matériaux à travers le réservoir. Selon votre volume de production et les exigences du produit, le choix entre les opérations par lots et continues aura un impact sur la conception et la fonctionnalité du réservoir de mélange.

Le traitement par lots convient généralement à une production ou à des produits à plus petite échelle qui nécessitent des conditions de traitement contrôlées spécifiques. Le mélange continu, en revanche, est plus efficace pour les opérations à plus grande échelle où une alimentation cohérente de matériau est nécessaire.

4.3 Sensibilité au cisaillement des ingrédients actifs

Lors de la sélection d'un réservoir de mélange, il est crucial de considérer la sensibilité au cisaillement des ingrédients actifs de votre produit. Certains ingrédients, en particulier dans les industries tels que les cosmétiques ou les produits pharmaceutiques, peuvent être sensibles aux forces de cisaillement élevées. Un cisaillement excessif peut endommager la structure moléculaire des ingrédients délicats, affectant la qualité du produit final.

Pour de tels ingrédients sensibles, il est important de choisir un réservoir de mélange avec un contrôle précis sur les taux de cisaillement. Des machines de mélangeurs à cisaillement élevées peuvent être utilisées pour des substances plus robustes, tandis que des méthodes de mélange plus douces doivent être utilisées pour des matériaux sensibles afin de garantir que l'intégrité des ingrédients actifs est maintenue.

4.4 Exigences de nettoyage et d'entretien

Lors de la sélection d'un réservoir de mélange, les exigences de nettoyage et d'entretien doivent également être prises en compte. Différents environnements de production, en particulier ceux des aliments, des cosmétiques et des produits pharmaceutiques, nécessitent un nettoyage régulier pour éviter la contamination et assurer la sécurité des produits. Un réservoir de mélange facile à nettoyer et à entretenir peut gagner du temps et de l'argent à long terme. De nombreux réservoirs de mélange modernes sont conçus avec facilité à nettoyer. Des caractéristiques telles que des surfaces lisses et non poreuses, des pièces amovibles et des connexions CIP (nettoyage en place) rendent le nettoyage plus rapide et plus efficace. Comprendre vos besoins de nettoyage et votre fréquence d'entretien vous aidera à choisir un réservoir de mélange qui minimise les temps d'arrêt et maintient vos opérations en douceur.

5. erreurs courantes à éviter lors de l'achat d'un réservoir de mélange

Le choix du bon réservoir de mélange est crucial pour votre processus de production, mais il existe plusieurs erreurs courantes à éviter pour vous assurer de prendre une décision éclairée et rentable. Voici quelques-unes des erreurs les plus courantes:

5.1 Ignorer les coûts de maintenance à long terme

Bien que le coût initial d'un réservoir de mélange puisse sembler le facteur le plus important, les coûts d'entretien à long terme ne doivent pas être négligés. Les réservoirs avec des mécanismes complexes, des conceptions difficiles à nettoyer ou des pièces qui s'usent rapidement peuvent entraîner des coûts d'entretien élevés, ce qui augmente les dépenses opérationnelles globales.

Il est essentiel de considérer le coût total de possession, y compris les pièces de rechange, la maintenance et le besoin potentiel de réparations au fil du temps. La sélection d'un réservoir durable et facile à maintenir peut aider à minimiser ces coûts et à maximiser la durée de vie du réservoir.

5.2 Sous-estimation du temps de mélange et de l'homogénéité

Une autre erreur est de sous-estimer l'importance de mélanger le temps et l'homogénéité dans votre processus de production. Tous les réservoirs ne sont pas conçus pour mélanger les ingrédients au même rythme ou au même degré d'uniformité. Certaines applications, en particulier dans les industries des aliments et des cosmétiques, nécessitent des temps de mélange très spécifiques pour obtenir un produit cohérent.

Il est essentiel de choisir un réservoir de mélange qui correspond à la vitesse de mélange et à l'homogénéité requise pour votre produit. Que vous ayez besoin d'obtenir une émulsion en douceur ou une suspension cohérente, en vous assurant que votre réservoir peut répondre à ces exigences empêchera les inefficacités et les incohérences des produits.

5.3 Choisir des réservoirs surdimensionnés ou sous-dimensionnés

Choisir le réservoir de mauvaise taille est une autre erreur courante. Un réservoir surdimensionné peut entraîner des coûts inutiles dans la consommation d'énergie, tandis qu'un réservoir sous-dimensionné peut provoquer des goulots d'étranglement de production, des inefficacités ou l'incapacité de répondre à la demande.

Avant d'acheter, évaluez soigneusement vos volumes de production et choisissez un réservoir qui correspond à vos besoins actuels et futurs. Considérez des facteurs tels que la taille des lots, les temps de processus et la croissance attendue de la capacité de production afin d'éviter les problèmes à long terme causés par une mauvaise dimension.

6. Pourquoi les réservoirs de mélange en acier inoxydable sont préférés

Lors du choix du bon matériau de réservoir de mélange, l'acier inoxydable se distingue comme un choix populaire dans de nombreuses industries. Ses propriétés uniques en font le premier choix pour une variété d'applications, en particulier dans les domaines des crèmes et lotions cosmétiques, des sauces alimentaires (telles que la mayonnaise, les pansements de salade, la sauce au chili et les sauces barbecue), les boissons, les sirops, les dentifrices et les ongles, où l'hygiène et la durabilité sont cruciales.

6.1 Résistance à la corrosion et durabilité

L'une des principales raisons pour lesquelles l'acier inoxydable est favorisé pour les réservoirs de mélange est son excellente résistance à la corrosion. La capacité de l'acier inoxydable à résister aux produits chimiques durs, aux températures extrêmes et à l'exposition à l'humidité le rend idéal pour les environnements où la durabilité est nécessaire. La résistance de ce matériau à la rouille et à la corrosion garantit que le réservoir de mélange maintiendra son intégrité au fil du temps, même dans des conditions difficiles.

Dans les industries comme la transformation des aliments, les produits pharmaceutiques et les cosmétiques, où des normes strictes pour la longévité et l'hygiène de l'équipement sont courantes, l'acier inoxydable offre une solution fiable et durable. Sa durabilité réduit le besoin de remplacements et d'entretien fréquents, garantissant que le réservoir fonctionne efficacement pendant une période prolongée.

6.2 Conception sanitaire pour les industries sensibles à l'hygiène

La surface lisse de l'acier inoxydable est un autre avantage significatif. Il facilite le nettoyage et la désinfecter les réservoirs, ce qui est particulièrement important dans les industries où l'hygiène est cruciale, comme les secteurs alimentaire et pharmaceutique. La nature non poreuse de l'acier inoxydable minimise le risque de contaminants collant à la surface, garantissant un processus de nettoyage plus efficace et réduisant les chances de contamination croisée entre les lots.

De plus, l'acier inoxydable est conforme aux normes sanitaires pour de nombreuses industries, ce qui en fait un choix idéal pour les réservoirs utilisés dans les aliments, les boissons, les cosmétiques et la production pharmaceutique. Sa capacité à être facilement stérilisée ajoute à son attrait global dans ces industries sensibles à l'hygiène.

6.3 Intégration facile avec les systèmes automatisés

Une autre raison pour laquelle les réservoirs de mélange en acier inoxydable sont largement utilisés est leur compatibilité avec les systèmes automatisés. Le réservoir en acier inoxydable avec mélangeur peut être facilement intégré à d'autres machines de production, y compris les pompes, les mélangeurs et les systèmes de contrôle, permettant une automatisation pour une plus grande efficacité.

Pour les industries qui nécessitent une haute précision et une cohérence, comme les produits pharmaceutiques ou les cosmétiques, l'automatisation est essentielle. La polyvalence de l'acier inoxydable garantit qu'elle peut répondre aux besoins des systèmes automatisés, améliorer le contrôle global des processus, minimiser l'erreur humaine et améliorer la qualité des produits.

7. Comment je suis mon ay peut vous aider à trouver le bon réservoir de mélange

Le choix du bon réservoir de mélange peut être une décision complexe, mais avec l'expertise d'Immay et les solutions sur mesure, vous pouvez faire un choix éclairé en toute confiance. Immay propose une gamme de réservoirs de mélange conçus pour répondre aux besoins spécifiques de votre processus de production, en vous assurant d'obtenir l'équipement le plus efficace et le plus fiable pour votre entreprise.

7.1 Solutions personnalisées pour votre application

Chez Immay, nous comprenons que chaque industrie et produit a ses propres exigences uniques. C'est pourquoi nous proposons des solutions de réservoir de mélange personnalisées conçues pour répondre aux besoins spécifiques de votre processus de production. Que vous ayez besoin d'un réservoir pour les matériaux à haute viscosité, le traitement par lots ou les opérations continues, Imay peut fournir une solution qui répond à vos spécifications exactes.

Notre équipe d'experts travaille en étroite collaboration avec vous pour évaluer vos exigences de production et recommander le meilleur équipement pour vos besoins. De la sélection des bons matériaux au choix du mécanisme de mélange idéal, IMMAY garantit que votre réservoir de mélange offrira des performances optimales dans votre environnement de production.

7.2 Technologies de mélange avancées conçues pour la fiabilité

Les réservoirs de mélange d'Immay sont équipés de technologies avancées qui assurent un mélange fiable et efficace. Nos réservoirs sont livrés avec une variété de mécanismes de mélange, y compris les propulseurs, la palette et les options de cisaillement élevés, pour s'adapter à différents processus de production. Nous utilisons des composants de haute qualité et des technologies de pointe pour assurer la cohérence et l'uniformité de votre produit.

Que vous travailliez avec des matériaux liquides, semi-solides ou en type pâte, les réservoirs de mélange d'Immay sont conçus pour fournir les taux de cisaillement optimaux et les vitesses de mélange pour obtenir des résultats parfaits à chaque fois. Notre équipement est conçu pour gérer les conditions de production exigeantes tout en maintenant des performances et une fiabilité élevées.

7.3 Support technique complet de la consultation à la mise en service

Imay s'engage à fournir un soutien technique complet tout au long du processus. De la consultation initiale et de la conception du système à l'installation et à la mise en service, nous nous assurons de recevoir un soutien complet à chaque étape. Notre équipe d'ingénieurs et d'experts techniques vous guidera à travers le processus de sélection, l'installation et l'entretien ultérieur pour vous assurer que votre réservoir de mélange fonctionne à son meilleur.

Avec le support technique d'Immay, vous pouvez être assuré que votre réservoir de mélange sera optimisé pour l'efficacité et la fiabilité, vous aidant à obtenir des opérations en douceur et une qualité de produit cohérente. Nous nous engageons à fournir le meilleur service client pour assurer votre satisfaction.

8. Conclusion: Investissez judicieusement dans votre équipement de mélange

Investir dans le bon réservoir de mélange est essentiel pour assurer l'efficacité et la qualité de votre processus de production. En considérant les facteurs clés tels que la sélection des matériaux, la capacité, les mécanismes de mélange et les besoins de maintenance, vous pouvez prendre une décision bien informée qui bénéficiera à votre entreprise à long terme. Un réservoir de mélange soigneusement choisi améliore non seulement l'efficacité opérationnelle, mais assure également la qualité cohérente des produits, ce qui est crucial pour répondre aux attentes des clients et aux demandes du marché.

8.1 Le bon réservoir améliore l'efficacité et la qualité du produit

Lorsque vous investissez dans le bon équipement de mélange, vous investissez dans le succès futur de votre entreprise. Un réservoir de mélange bien adapté optimisera les temps de production, améliorera l'homogénéité de votre produit et réduira la probabilité d'erreurs ou de déchets coûteux. Avec le bon réservoir, vos processus de production se dérouleront plus facilement, contribuant à l'efficacité opérationnelle globale.

De plus, le choix du bon réservoir de mélange garantit que vos produits maintiennent une haute qualité. Un réservoir correctement fonctionnel permet un mélange uniforme, qui est essentiel dans les industries telles que les cosmétiques, les aliments et les produits pharmaceutiques, où la cohérence des produits est essentielle. En sélectionnant le bon équipement de mélange, vous pouvez atteindre facilement les objectifs de production et les normes de qualité.

8.2 Obtenez des conseils d'experts avant d'acheter

Avant de prendre une décision finale sur votre réservoir de mixage, il est toujours conseillé de demander des conseils d'experts. L'équipe de professionnels d'Immay peut vous aider à naviguer dans les complexités du choix du bon équipement, en fournissant des informations et des recommandations précieuses adaptées à vos besoins spécifiques. Avec notre soutien, vous pouvez sélectionner en toute confiance un réservoir de mixage qui optimisera votre processus de production et soutiendra vos objectifs commerciaux.