- Thuis

- Apparatuur

- Industrie

- We torenen

- Resource

- Contact

Auteur: Site Editor Publiceren Tijd: 2025-04-17 Oorsprong: Site

Het mengen van tanks zijn essentiële apparatuur in industrieën, variërend van cosmetica en geneesmiddelen tot voedsel- en chemische productie. Ze zorgen voor precieze meng, emulgering, oplossing en zelfs warmteoverdracht over een breed scala aan productieprocessen. Maar met zoveel configuraties, materialen en technologieën beschikbaar, hoe weet u welke mixtank geschikt is voor uw toepassing?

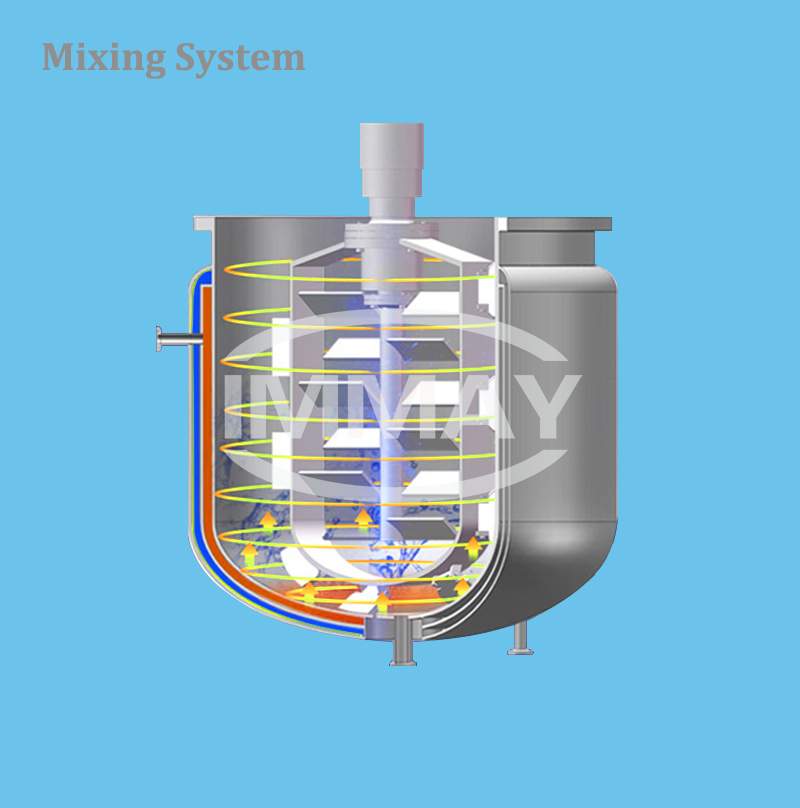

Mengtanks zijn essentiële apparatuur die wordt gebruikt om vloeistoffen, vaste stoffen of semi-vaste stof te combineren in een uniform en stabiel mengsel. Mengtanks zijn ontworpen om meerdere grondstoffen te combineren in een uniform mengsel door gecontroleerde mechanische agitatie. Het proces begint met het laden van ingrediënten in de tank, gevolgd door de activering van interne mengsystemen. Gemeenschappelijke agitatortypen omvatten propellers voor vloeistoffen met lage viscositeit, peddels en ankers voor producten met gemiddelde tot high-viscositeit, en frame-stijl agitators met wandbekledingsbladen die continu het binnenoppervlak van de tank schrapen om materiaalophoping te voorkomen en een volledige circulatie te garanderen.

Voor meer veeleisende processen, vooral bij het werken met niet -mengbare vloeistoffen of poeders, kunnen hoge afschuifmixers worden geïntegreerd om emulgering of fijne dispersie uit te voeren. Deze mixers genereren intense gelokaliseerde turbulentie, breken deeltjes af en vormen stabiele mengsels. In sommige toepassingen worden verwarmings-, koel- of vacuümsystemen toegevoegd om temperatuurgevoelige of luchtgevoelige formuleringen te helpen.

Over het algemeen is de configuratie van een mengtank geselecteerd op basis van factoren zoals productviscositeit, verwerkingsdoelen en de behoefte aan thermische of vacuümomstandigheden, waardoor consistente en efficiënte productie over een breed scala van industrieën wordt gewaarborgd.

Mixtanks spelen een cruciale rol bij de industriële productie, vooral in industrieën waar uniformiteit en consistentie cruciaal zijn voor de productkwaliteit. Deze tanks zijn ontworpen om grondstoffen efficiënt te combineren, of ze nu vloeistoffen, vaste stoffen of een mengsel van beide zijn om een homogeen eindproduct te creëren. Bij de productie, hetzij voor cosmetica, voedsel, farmaceutische producten of chemicaliën, zorgen mengtanks ervoor dat ingrediënten worden gemengd volgens de vereiste specificaties. Het proces helpt de gewenste kenmerken te bereiken, zoals textuur, viscositeit en chemische samenstelling, die essentieel zijn voor de functionaliteit van het eindproduct.

Verschillende industrieën gebruiken mengtanks om hun unieke productie -uitdagingen aan te gaan. In de cosmetica -industrie worden ze bijvoorbeeld gebruikt om lotions, crèmes en gels te maken door actieve ingrediënten en emulgatoren te combineren. De voedingsindustrie vertrouwt ook op het mengen van tanks om sauzen, soepen, verbanden en dranken te bereiden, waardoor consistente textuur en smaak worden gewaarborgd. De farmaceutische industrie maakt gebruik van mengtanks voor de precieze combinatie van ingrediënten die in crèmes, zalven of vloeibare medicijnen gaan. Chemische fabrikanten vertrouwen op deze tanks voor reacties, emulsies of de bereiding van chemicaliën en additieven die in verschillende industriële toepassingen worden gebruikt. Elke industrie vereist tanks die zijn ontworpen om aan specifieke meng- en verwerkingsbehoeften te voldoen, wat de keuze van apparatuur beïnvloedt.

Inzicht in het verschil tussen mengen en mengen is belangrijk bij het selecteren van een mengtank. Mengen verwijst in het algemeen naar het proces van het combineren van verschillende materialen om een uniforme consistentie te creëren. Blending daarentegen is vaak een zachtere proces waarbij ingrediënten worden gecombineerd om een bepaald effect te bereiken zonder uniformiteit in het uiteindelijke mengsel te vereisen. Blending wordt bijvoorbeeld gebruikt bij het combineren van poeders met vloeistoffen om een consistente textuur te bereiken, maar de deeltjesgrootte of exacte consistentie is niet kritisch. Mengen vereist daarentegen zorgvuldige aandacht om een homogeen mengsel te creëren met specifieke eigenschappen.

Voordat u een mengtank kiest, is het essentieel om te bepalen wat u de apparatuur nodig hebt om te doen. Bient u vloeistoffen met lage viscositeit of hanteert u pasta's met een hoge viscositeit? Zal het proces betrokken zijn bij verwarming, koeling, vacuüm of gevoelige materialen die zachte menging vereisen? Het identificeren van de fysische en chemische kenmerken van uw ingrediënten - zoals pH, temperatuurgevoeligheid, schurende neiging of schuimte neiging - zal de tankopties helpen beperken.

Overweeg ook batchgrootte, cyclustijd en productiefrequentie. Een tank die te klein is, kan de output vertragen, terwijl een oversized One kan leiden tot inefficiënties en een hoger energieverbruik. Een duidelijk begrip van uw productformulering en processtroom is de sleutel tot het kiezen van een tank die past bij zowel uw technische vereisten als operationele doelen.

De keuze van het materiaal voor uw mengtank beïnvloedt duurzaamheid, chemische compatibiliteit en onderhoud. Roestvrij staal wordt veel gebruikt vanwege de weerstand tegen corrosie en zijn vermogen om een reeks temperaturen en reinigingsprocedures aan te kunnen. Het wordt vaak geselecteerd voor toepassingen met betrekking tot voedsel, cosmetica en farmaceutische producten omdat het materiaalzuiverheid handhaaft en relatief eenvoudig te reinigen is.

Koolstofstaal is een andere optie voor minder reactieve ingrediënten of waar kostenoverwegingen belangrijker zijn. Het biedt structurele sterkte, maar kan beschermende coatings vereisen als het wordt blootgesteld aan corrosieve stoffen.

Plastic tanks - gemaakt van materialen zoals polyethyleen of polypropyleen - zijn lichtgewicht en bestand tegen bepaalde zuren of alkalisten, waardoor ze geschikt zijn voor specifieke chemische processen. Ze zijn echter beperkter in temperatuur- en drukweerstand.

In sommige gespecialiseerde toepassingen kunnen materialen zoals met glas omzoomde staal of samengestelde constructies geschikt zijn. Bijpassende tankmateriaal met de chemische en fysische eisen van uw proces is van cruciaal belang voor betrouwbare langetermijnprestaties.

Elk materiaal heeft zijn eigen set van voordelen, afhankelijk van de specifieke vereisten van uw productieproces, zoals weerstand tegen chemicaliën, temperatuurtolerantie en reiniging gemak.

De capaciteit van een mengtank moet aansluiten bij de schaal van uw werking. Voor laboratoriumschaalprocessen worden kleinere tanks meestal gebruikt voor het testen van formuleringen en het uitvoeren van experimenten. Deze tanks zijn ontworpen voor precisie en kleinere hoeveelheden ingrediënten. Aan de andere kant moeten mengtanks voor grootschalige industriële productie grotere hoeveelheden materiaal verwerken om te voldoen aan de eisen van de productie van hoge output.

Het kiezen van de juiste tankgrootte is cruciaal. Een te klein tank zal de productiecapaciteit beperken, terwijl een te groot tank inefficiënt kan zijn en tot hogere operationele kosten kan leiden. Inzicht in het volume materiaal dat nodig is voor elke batch en de gewenste productiesnelheid zal helpen de juiste tankgrootte te bepalen.

Het type mengmechanisme in een tank is een essentiële overweging, omdat het direct beïnvloedt hoe efficiënt materialen worden gecombineerd. Verschillende mechanismen zijn geschikt voor verschillende soorten materialen en gewenste resultaten:

Propellermixers zijn ideaal voor vloeistoffen met lage viscositeit en worden veel gebruikt in toepassingen waar eenvoudig roeren of mengen voldoende is.

Paddle-mixers worden vaak gebruikt voor matige tot hoge viscositeitsmaterialen, wat een grondige vermenging met minimale afschuifkrachten oplevert.

Ankermixers worden vaak gebruikt in toepassingen waar materialen zeer viskeus zijn of vaste stoffen bevatten. Het ontwerp van de ankermixer zorgt ervoor dat zelfs de dikste materialen gelijkmatig worden gemengd.

Hoge afschuifmixers zijn essentieel voor emulgering, homogenisatie en verspreiding van vaste stoffen in vloeistoffen. Deze worden gebruikt in industrieën zoals cosmetica en farmaceutische producten, waar fijne deeltjesgrootte en uniformiteit van cruciaal belang zijn.

Wilt u meer mixers type? lerenKlik hier.

Het kiezen van het juiste mengmechanisme zorgt ervoor dat de materialen efficiënt worden verwerkt en naar de vereiste specificaties, waardoor zowel de productiesnelheid als de productkwaliteit worden verbeterd.

Veel mengprocessen vereisen de regeling van de temperatuur of de toepassing van een vacuüm om een optimale productkwaliteit en consistentie te garanderen. Deze kenmerken zijn vaak essentieel in processen zoals emulgering, chemische reacties of productie van gevoelige materialen zoals farmaceutische producten of cosmetica.

Verwarming: sommige materialen vereisen verwarming om een goed mengen te garanderen of om bepaalde chemische processen te activeren. Tanks met geïntegreerde verwarmingssystemen, zoals jassen of spoelen, kunnen helpen bij het handhaven van de noodzakelijke temperatuur tijdens het mengproces. Het vermogen om de temperatuur precies te regelen is van cruciaal belang, vooral in industrieën zoals voedselverwerking of cosmetica, waar overmatige temperatuurvariaties de integriteit van het product kunnen beïnvloeden.

Koeling: in het productieproces van veel producten zijn de gemengde of gereageerde materialen meestal op een hoge temperatuur en moeten ze tot een geschikte temperatuur worden gekoeld voordat ze vullen. Dit komt omdat overmatig hoge temperaturen de prestaties van verpakkingsmaterialen kunnen beïnvloeden, waardoor vervorming, losse afdichting of schade aan de druklaag veroorzaakt; Tegelijkertijd kunnen continue hoge temperaturen ook de textuur van het product veranderen, wat problemen veroorzaakt, zoals stratificatie van het geëmulgeerde systeem en vervluchtiging van smaken, die de stabiliteit van het eindproduct beïnvloeden. Koeling kan er ook voor zorgen dat het volume van het materiaal stabiel is, waardoor uitbreiding tijdens oververhitting wordt vermeden, wat resulteert in onnauwkeurige vulling of verpakkingsvervorming. Daarom is koeling een belangrijke stap om een soepele productie, stabiele productkwaliteit en intacte verpakkingen te garanderen.

Vacuüm: in sommige toepassingen, zoals bij de productie van emulsies of waar luchtopname moet worden verminderd, is een vacuümsysteem noodzakelijk. Vacuümmengtanks worden gebruikt om oxidatie te verminderen of de stabiliteit en textuur van het product te verbeteren door luchtbellen te elimineren. Vacuümsystemen kunnen ook helpen bij het efficiënte mengen van materialen met hoge viscositeit.

Inzicht in de temperatuur- en vacuümvereisten van uw specifieke toepassing zorgt ervoor dat de mengtank die u kiest, wordt uitgerust met de juiste functies om de gewenste resultaten te bereiken.

Bij het selecteren van een mengtank is de naleving van de industriële normen en certificeringen een cruciale overweging. Deze normen zorgen ervoor dat de apparatuur voldoet aan de veiligheid, kwaliteit en prestatie -eisen, die vooral belangrijk zijn in gereguleerde industrieën zoals farmaceutische producten, voedselverwerking en cosmetica.

GMP (goede productiepraktijk): in industrieën waar productkwaliteit en veiligheid van het grootste belang zijn, zoals farmaceutische producten en voedselproductie, zijn GMP-conforme mengtanks vereist. Deze normen zorgen ervoor dat de mengapparatuur is ontworpen, onderhouden en bediend om consequent hoogwaardige producten te produceren. Hoewel niet verplicht in elke branche, toont het naleven van GMP -normen een toewijding aan productkwaliteit en veiligheid.

CE (Conformité Européenne): Voor het mengen van tanks die in de Europese Unie worden gebruikt, is CE -certificering essentieel. Dit markering geeft aan dat de apparatuur voldoet aan de EU -normen voor veiligheid, gezondheid en milieubescherming. Een CE -markering zorgt ervoor dat de apparatuur is getest en voldoet aan de nodige richtlijnen voor veilig gebruik binnen de EU -markt.

Het is belangrijk om de certificeringen te evalueren die relevant zijn voor uw branche om ervoor te zorgen dat de mengtank voldoet aan alle noodzakelijke wettelijke vereisten. Hoewel sommige industrieën mogelijk geen strikte certificeringen hebben, zal ervoor zorgen dat uw mengtank voldoet aan de toepasselijke normen helpt de productie van hoge kwaliteit te behouden en potentiële problemen te voorkomen.

Het kiezen van de juiste mengtank omvat meer dan het selecteren van een duurzame of kosteneffectieve container. Het vereist een grondig begrip van de kenmerken, productiedoelen en technische vereisten van uw product. Of u nu een nieuwe productielijn bouwt of uw bestaande productieschaal uitbreidt, de tank die u kiest, kan direct van invloed zijn op de productconsistentie, operationele efficiëntie en langetermijnkosten.

Een effectieve mengtank moet compatibel zijn met de fysische en chemische eigenschappen van het verwerkte materiaal, inclusief de viscositeit, het stromingsgedrag en de gevoeligheid voor afschuiving. Bovendien moet het passen bij de beoogde productiemethode - batch of continu - en de nodige ondersteuning bieden voor temperatuurregeling, vacuüm of specifieke reinigingsprotocollen. Het maken van de juiste match zorgt ervoor dat uw mengproces soepel verloopt en de resultaten oplevert die zijn afgestemd op uw verwachtingen. Hier zijn belangrijke overwegingen:

Een van de meest kritieke factoren bij het kiezen van een mengtank is de viscositeit en het stromingsgedrag van de verwerkt stof. Viscositeit, die verwijst naar de dikte of weerstand tegen stroming, speelt een belangrijke rol bij het bepalen van het vereiste type mengmechanisme. Voor zeer viskeuze materialen kan een tank uitgerust met hoge afschuifmixmogelijkheden nodig zijn om de gewenste uniformiteit te bereiken. Aan de andere kant kunnen minder viskeuze stoffen een zachtere mengbenadering vereisen.

Inzicht in hoe uw stof onder verschillende omstandigheden stroomt, zal u helpen de meest geschikte mengmethode en apparatuur te bepalen. Stoffen met een hoge viscositeit kunnen bijvoorbeeld langzamere mengsnelheden en robuustere mengbladen nodig hebben, terwijl lagere viscositeitsmaterialen mogelijk minder intense agitatie vereisen.

Een andere belangrijke overweging is of uw productieproces op een batch of continue basis zal werken. Batchmenging omvat het verwerken van vaste hoeveelheden materiaal tegelijk, terwijl continu mengen een continue materiaalstroom door de tank omvat. Afhankelijk van uw productievolume en productvereisten, zal de keuze tussen batch en continue bewerkingen het ontwerp en de functionaliteit van de mengtank beïnvloeden.

Batchverwerking is meestal geschikt voor kleinere productie of producten die specifieke, gecontroleerde verwerkingsomstandigheden vereisen. Continu mengen daarentegen is efficiënter voor bedrijfswerkers waar een consistent materiaalvoorraad vereist is.

Bij het selecteren van een mengtank is het cruciaal om de afschuifgevoeligheid van de actieve ingrediënten in uw product te overwegen. Sommige ingrediënten, met name in industrieën zoals cosmetica of farmaceutische producten, kunnen gevoelig zijn voor hoge afschuifkrachten. Overmatige afschuiving kan de moleculaire structuur van delicate ingrediënten beschadigen, wat de kwaliteit van het eindproduct beïnvloedt.

Voor dergelijke gevoelige ingrediënten is het belangrijk om een mengtank te kiezen met precieze controle over afschuifsnelheden. Hoge afschuifmixermachines kunnen worden gebruikt voor robuustere stoffen, terwijl zachtere mengmethoden moeten worden gebruikt voor gevoelige materialen om ervoor te zorgen dat de integriteit van de actieve ingrediënten wordt gehandhaafd.

Bij het selecteren van een mengtank moet ook worden overwogen. Verschillende productieomgevingen, met name die voor voedsel, cosmetica en farmaceutische producten, vereisen regelmatige reiniging om verontreiniging te voorkomen en productveiligheid te waarborgen. Een mengtank die gemakkelijk te reinigen en te onderhouden is, kan op de lange termijn tijd en geld besparen. Veel moderne mengtanks zijn ontworpen met het gemak van schoonmaken in gedachten. Functies zoals gladde, niet-poreuze oppervlakken, verwijderbare onderdelen en CIP-verbindingen (reiniging op zijn plaats) maken het reinigen sneller en efficiënter. Inzicht in uw schoonmaakbehoeften en onderhoudsfrequentie helpt u bij het kiezen van een mengtank die downtime minimaliseert en uw bewerkingen soepel verlopen.

Het kiezen van de juiste mengtank is cruciaal voor uw productieproces, maar er zijn verschillende veel voorkomende fouten om te voorkomen dat u een geïnformeerde en kosteneffectieve beslissing neemt. Hier zijn enkele van de meest voorkomende fouten:

Hoewel de kosten vooraf van een mengtank misschien de belangrijkste factor lijken, mogen onderhoudskosten op lange termijn niet over het hoofd worden gezien. Tanks met complexe mechanismen, moeilijk te realiseren ontwerpen of onderdelen die snel verslijten, kunnen leiden tot hoge onderhoudskosten, waardoor de totale operationele kosten worden verhoogd.

Het is essentieel om de totale eigendomskosten te overwegen, inclusief reserveonderdelen, onderhoud en de mogelijke behoefte aan reparaties in de loop van de tijd. Het selecteren van een duurzame, gemakkelijk te onderhouden tank kan helpen deze kosten te minimaliseren en de levensduur van de tank te maximaliseren.

Een andere fout is het onderschatten van het belang van het mengen van tijd en homogeniteit in uw productieproces. Niet alle tanks zijn ontworpen om ingrediënten met dezelfde snelheid of dezelfde mate van uniformiteit te mengen. Sommige toepassingen, met name in de voedsel- en cosmetica -industrie, vereisen zeer specifieke mengtijden om een consistent product te bereiken.

Het is essentieel om een mengtank te kiezen die overeenkomt met de vereiste mengsnelheid en homogeniteit voor uw product. Of u nu een soepele emulsie of een consistente ophanging moet bereiken, om ervoor te zorgen dat uw tank aan deze vereisten kan voldoen, voorkomt inefficiënties en productinconsistenties.

Het kiezen van de verkeerde maattank is een andere veel voorkomende fout. Een oversized tank kan leiden tot onnodige kosten in energieverbruik, terwijl een ondermaatse tank de knelpunten van productie, inefficiënties of het onvermogen om aan de vraag te voldoen, kan veroorzaken.

Beoordeel voordat u koopt zorgvuldig uw productievolumes en kies een tank die aan zowel uw huidige als toekomstige behoeften past. Overweeg factoren zoals batchgrootte, procestijden en de verwachte groei van de productiecapaciteit om de langetermijnproblemen te voorkomen die worden veroorzaakt door onjuiste maat.

Bij het kiezen van het juiste mengtankmateriaal valt roestvrij staal op als een populaire keuze in veel industrieën. De unieke eigenschappen maken het de eerste keuze voor een verscheidenheid aan toepassingen, vooral in de velden van cosmetische crèmes en lotions, voedselsauzen (zoals mayonaise, saladedressings, chilisaus en barbecuesauzen), dranken, siropen, tandpasta en ointments, waar hygiënes en duurzaamheid cruciaal zijn.

Een van de belangrijkste redenen waarom roestvrij staal de voorkeur heeft voor het mengen van tanks is de uitstekende corrosieweerstand. Het vermogen van roestvrij staal om harde chemicaliën, extreme temperaturen en blootstelling aan vocht bestand te maken, maakt het ideaal voor omgevingen waar duurzaamheid vereist is. De weerstand van dit materiaal tegen roest en corrosie zorgt ervoor dat de mengtank zijn integriteit in de loop van de tijd zal behouden, zelfs onder uitdagende omstandigheden.

In industrieën zoals voedselverwerking, farmaceutische producten en cosmetica, waar strenge normen voor de levensduur van apparatuur en hygiëne gebruikelijk zijn, biedt roestvrij staal een betrouwbare, langdurige oplossing. De duurzaamheid ervan vermindert de behoefte aan frequente vervangingen en onderhoud, zodat de tank voor een langere periode efficiënt werkt.

Het gladde oppervlak van roestvrij staal is een ander belangrijk voordeel. Het maakt het schoonmaken en ontsmetten van de tanks gemakkelijker, wat vooral belangrijk is in industrieën waar hygiëne cruciaal is, zoals de voedsel- en farmaceutische sectoren. De niet-poreuze aard van roestvrij staal minimaliseert het risico dat verontreinigingen aan het oppervlak blijven vasthouden, waardoor een effectiever reinigingsproces wordt gewaarborgd en de kansen op kruisbesmetting tussen batches wordt verminderd.

Bovendien is roestvrij staal in overeenstemming met sanitaire normen voor veel industrieën, waardoor het een ideale keuze is voor tanks die worden gebruikt in voedsel, dranken, cosmetica en farmaceutische productie. Het vermogen om gemakkelijk te worden gesteriliseerd, draagt bij aan zijn algemene aantrekkingskracht in deze hygiëne-gevoelige industrieën.

Een andere reden waarom roestvrijstalen mengtanks veel worden gebruikt, is hun compatibiliteit met geautomatiseerde systemen. Roestvrijstalen tank met mixer kan eenvoudig worden geïntegreerd met andere productiemachines, waaronder pompen, mixers en besturingssystemen, waardoor automatisering voor meer efficiëntie mogelijk wordt.

Voor industrieën die een hoge precisie en consistentie vereisen, zoals geneesmiddelen of cosmetica, is automatisering cruciaal. De veelzijdigheid van roestvrij staal zorgt ervoor dat deze kan voldoen aan de behoeften van geautomatiseerde systemen, het verbeteren van de algehele procescontrole, het minimaliseren van de menselijke fouten en het verbeteren van de productkwaliteit.

Het kiezen van de juiste mixtank kan een complexe beslissing zijn, maar met de expertise van Immagy en op maat gemaakte oplossingen kunt u vol vertrouwen een geïnformeerde keuze maken. Imow biedt een reeks mengtanks die zijn ontworpen om te voldoen aan de specifieke behoeften van uw productieproces, zodat u de meest efficiënte en betrouwbare apparatuur voor uw bedrijf krijgt.

Bij Imow begrijpen we dat elke industrie en product zijn eigen unieke vereisten heeft. Daarom bieden we op maat gemaakte mixtankoplossingen die zijn ontworpen om aan de specifieke behoeften van uw productieproces te voldoen. Of u nu een tank nodig hebt voor materialen met hoge viscositeit, batchverwerking of continue bewerkingen, Imow kan een oplossing bieden die aan uw exacte specificaties voldoet.

Ons team van experts werkt nauw met u samen om uw productievereisten te beoordelen en de beste apparatuur voor uw behoeften aan te bevelen. Van het selecteren van de juiste materialen tot het kiezen van het ideale mengmechanisme, Imow zorgt ervoor dat uw mengtank optimale prestaties levert in uw productieomgeving.

De mengtanks van Imow zijn uitgerust met geavanceerde technologieën die zorgen voor betrouwbare en efficiënte menging. Onze tanks worden geleverd met een verscheidenheid aan mengmechanismen, waaronder propellers, peddel- en high-shear-opties, om verschillende productieprocessen tegemoet te komen. We gebruiken componenten van hoge kwaliteit en geavanceerde technologie om de consistentie en uniformiteit van uw product te waarborgen.

Of u nu werkt met vloeibare, semi-vaste of pasta-achtige materialen, de mengtanks van Immay zijn ontworpen om de optimale afschuifsnelheden en mengsnelheden te bieden om elke keer perfecte resultaten te bereiken. Onze apparatuur is gebouwd om veeleisende productieomstandigheden aan te kunnen met behoud van hoge prestaties en betrouwbaarheid.

Imorgen streeft ernaar om gedurende het hele proces uitgebreide technische ondersteuning te bieden. Van het eerste consult en systeemontwerp tot installatie en inbedrijfstelling, wij zorgen ervoor dat u in elke fase volledige ondersteuning krijgt. Ons team van ingenieurs en technische experts zal u begeleiden door het selectieproces, de installatie en het daaropvolgende onderhoud om ervoor te zorgen dat uw mengtank op zijn best presteert.

Met de technische ondersteuning van Imow kunt u er zeker van zijn dat uw mengtank wordt geoptimaliseerd voor efficiëntie en betrouwbaarheid, waardoor u een soepele activiteiten en consistente productkwaliteit kunt bereiken. We zijn toegewijd aan het bieden van de beste klantenservice om uw tevredenheid te garanderen.

Investeren in de juiste mengtank is essentieel om de efficiëntie en kwaliteit van uw productieproces te waarborgen. Door belangrijke factoren te overwegen, zoals materiaalselectie, capaciteit, mengmechanismen en onderhoudsbehoeften, kunt u een goed geïnformeerde beslissing nemen die op de lange termijn ten goede zal komen aan uw bedrijf. Een zorgvuldig gekozen mengtank verbetert niet alleen de operationele efficiëntie, maar zorgt ook voor een consistente productkwaliteit, wat cruciaal is voor het voldoen aan de verwachtingen van de klant en de markteisen.

Wanneer u investeert in de juiste mengapparatuur, investeert u in het toekomstige succes van uw bedrijf. Een goed geschikte mengtank zal de productietijden optimaliseren, de homogeniteit van uw product verbeteren en de kans op dure fouten of afval verminderen. Met de juiste tank zullen uw productieprocessen soepeler verlopen, wat bijdraagt aan de algehele operationele efficiëntie.

Bovendien zorgt het kiezen van de juiste mengtank ervoor dat uw producten van hoge kwaliteit handhaven. Een goed functionerende tank zorgt voor uniforme menging, die van cruciaal belang is in industrieën zoals cosmetica, voedsel en farmaceutische producten, waar productconsistentie cruciaal is. Door de juiste mengapparatuur te selecteren, kunt u gemakkelijk aan zowel productiedoelen als kwaliteitsnormen voldoen.

Voordat u een definitieve beslissing neemt over uw mixtank, is het altijd raadzaam om deskundig advies in te winnen. Het team van professionals van Imow kan u helpen bij het navigeren van de complexiteit van het kiezen van de juiste apparatuur, het bieden van waardevolle inzichten en aanbevelingen die zijn afgestemd op uw specifieke behoeften. Met onze ondersteuning kunt u vol vertrouwen een mixtank selecteren die uw productieproces optimaliseert en uw bedrijfsdoelen ondersteunt.