Os tanques de mistura são equipamentos essenciais em indústrias que variam de cosméticos e produtos farmacêuticos à fabricação de alimentos e produtos químicos. Eles garantem mistura precisa, emulsificação, dissolução e até transferência de calor por uma ampla variedade de processos de produção. Mas com tantas configurações, materiais e tecnologias disponíveis, como você sabe qual tanque de mistura é adequado para o seu aplicativo?

1. Como funciona um tanque de mistura?

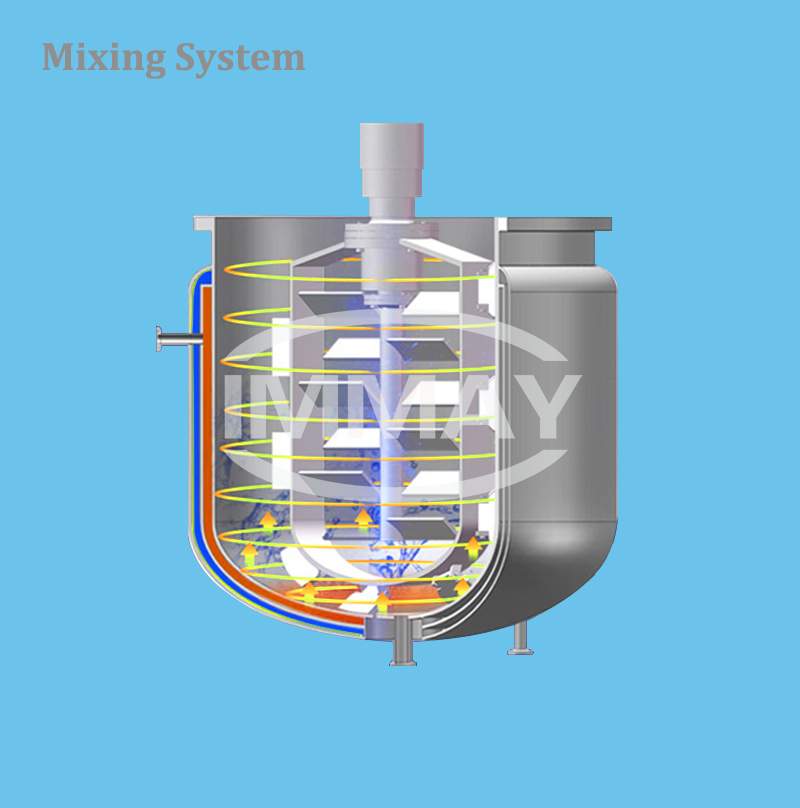

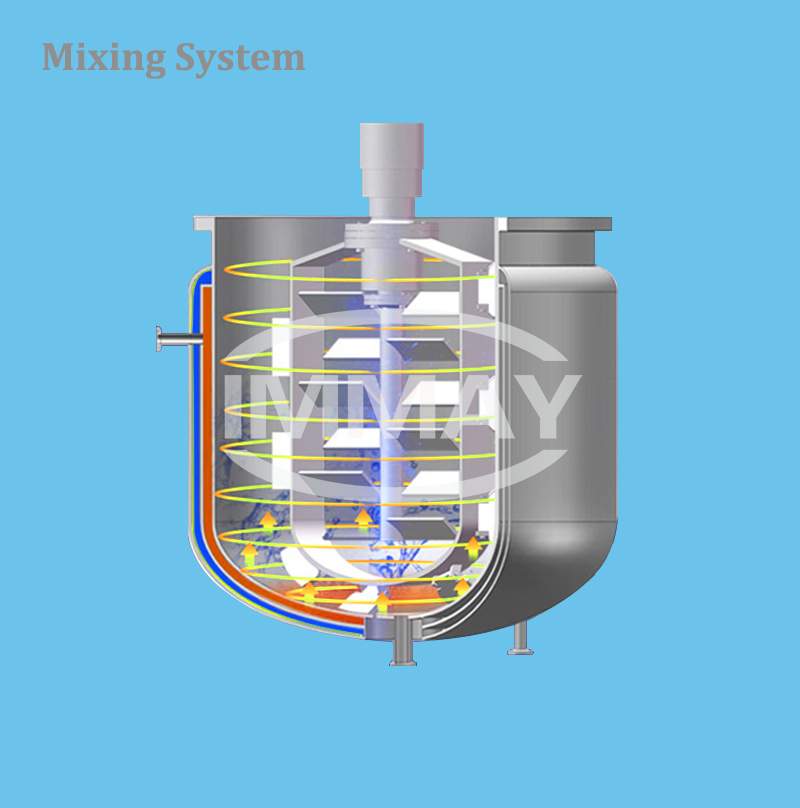

Os tanques de mistura são equipamentos essenciais usados para combinar líquidos, sólidos ou semi-sólidos em uma mistura uniforme e estável. Os tanques de mistura são projetados para combinar várias matérias -primas em uma mistura uniforme através da agitação mecânica controlada. O processo começa com o carregamento de ingredientes no tanque, seguido pela ativação de sistemas de mistura internos. Os tipos de agitadores comuns incluem hélices para fluidos, remos e âncoras de baixa viscosidade para produtos de médio a alta viscosidade e agitadores de estilo de quadros com lâminas de arranhão na parede que rasparam continuamente a superfície interna do tanque para impedir o acúmulo de materiais e garantir a circulação completa.

Para processos mais exigentes, especialmente ao trabalhar com líquidos ou pós imiscíveis, misturadores de cisalhamento com alto teor podem ser integrados para realizar emulsificação ou dispersão fina. Esses misturadores geram turbulência localizada intensa, quebrando partículas e formando misturas estáveis. Em algumas aplicações, sistemas de aquecimento, resfriamento ou vácuo são adicionados para auxiliar formulações sensíveis à temperatura ou sensíveis ao ar.

No geral, a configuração de um tanque de mistura é selecionada com base em fatores como viscosidade do produto, metas de processamento e necessidade de condições térmicas ou de vácuo, garantindo uma produção consistente e eficiente em uma ampla gama de indústrias.

2. Por que a mistura de tanques são críticos na produção industrial

2.1 O papel da mistura de tanques nos processos de fabricação

Os tanques de mistura desempenham um papel vital na produção industrial, especialmente em indústrias onde a uniformidade e a consistência são cruciais para a qualidade do produto. Esses tanques são projetados para combinar com eficiência matérias -primas, sejam líquidos, sólidos ou uma mistura de ambos, para criar um produto final homogêneo. Na fabricação, seja para cosméticos, alimentos, produtos farmacêuticos ou produtos químicos, os tanques de mistura garantem que os ingredientes sejam misturados com as especificações necessárias. O processo ajuda a alcançar características desejadas, como textura, viscosidade e composição química, essenciais para a funcionalidade final do produto.

2.2 Indústrias que dependem da mistura de tanques (cosméticos, alimentos, produtos farmacêuticos, produtos químicos)

Diferentes indústrias usam tanques de mistura para enfrentar seus desafios exclusivos de produção. Na indústria de cosméticos, por exemplo, eles são usados para criar loções, cremes e géis, combinando ingredientes e emulsificantes ativos. A indústria de alimentos também depende de misturar tanques para preparar molhos, sopas, molhos e bebidas, garantindo textura e sabor consistentes. A indústria farmacêutica usa tanques de mistura para a combinação precisa de ingredientes que entram em cremes, pomadas ou medicamentos líquidos. Os fabricantes de produtos químicos confiam nesses tanques para reações, emulsões ou a preparação de produtos químicos e aditivos usados em várias aplicações industriais. Cada setor requer tanques projetados para atender às necessidades específicas de mistura e processamento, o que influencia a escolha do equipamento.

2.3 Mistura vs. Mistura - Compreendendo a diferença

Compreender a diferença entre misturar e misturar é importante ao selecionar um tanque de mistura. A mistura geralmente se refere ao processo de combinar diferentes materiais para criar uma consistência uniforme. A mistura, por outro lado, geralmente é um processo mais suave, onde os ingredientes são combinados para obter um certo efeito sem exigir uniformidade na mistura final. Por exemplo, a mistura é usada ao combinar pós com líquidos para obter uma textura consistente, mas o tamanho da partícula ou a consistência exata não é crítica. Por outro lado, a mistura requer atenção cuidadosa para criar uma mistura homogênea com propriedades específicas.

3. Fatores -chave a serem considerados ao escolher um tanque de mistura

3.1 Entenda seus requisitos de aplicativo

Antes de escolher um tanque de mistura, é essencial definir o que você precisa do equipamento para fazer. Você está misturando líquidos de baixa viscosidade ou lidando com pastas de alta viscosidade? O processo envolverá envolver materiais de aquecimento, resfriamento, vácuo ou sensíveis que requerem mistura suave? Identificar as características físicas e químicas de seus ingredientes - como pH, sensibilidade à temperatura, abrasividade ou tendência de espuma - ajudará a diminuir as opções do tanque.

Considere também o tamanho do lote, o tempo de ciclo e a frequência de produção. Um tanque muito pequeno pode desacelerar a produção, enquanto um grande tamanho pode resultar em ineficiências e maior consumo de energia. A compreensão clara da formulação e do fluxo de processos do seu produto é essencial para escolher um tanque que atenda aos seus requisitos técnicos e objetivos operacionais.

3.2 Seleção de material: aço inoxidável, aço carbono, plástico ou outros?

A escolha do material para o seu tanque de mistura afeta a durabilidade, a compatibilidade química e a manutenção. O aço inoxidável é amplamente utilizado devido à sua resistência à corrosão e à sua capacidade de lidar com uma variedade de temperaturas e procedimentos de limpeza. É comumente selecionado para aplicações envolvendo alimentos, cosméticos e produtos farmacêuticos porque mantém a pureza do material e é relativamente fácil de limpar.

O aço carbono é outra opção para ingredientes menos reativos ou onde as considerações de custo são mais importantes. Oferece força estrutural, mas pode exigir revestimentos de proteção se expostos a substâncias corrosivas.

Os tanques de plástico - feitos de materiais como polietileno ou polipropileno - são leves e resistentes a certos ácidos ou alcalses, tornando -os adequados para processos químicos específicos. No entanto, eles são mais limitados em temperatura e resistência à pressão.

Em algumas aplicações especializadas, materiais como aço revestido de vidro ou construções compostas podem ser apropriadas. O material do tanque correspondente às demandas químicas e físicas do seu processo é fundamental para um desempenho confiável a longo prazo.

Cada material tem seu próprio conjunto de vantagens, dependendo dos requisitos específicos do seu processo de produção, como resistência a produtos químicos, tolerância à temperatura e facilidade de limpeza.

3.3 Capacidade e volume: da escala de laboratório à escala industrial

A capacidade de um tanque de mistura deve se alinhar com a escala de sua operação. Para processos de escala de laboratório, os tanques menores são normalmente usados para testes de formulações e realizações de experimentos. Esses tanques são projetados para precisão e quantidades menores de ingredientes. Por outro lado, para a produção industrial em larga escala, os tanques de mistura precisam lidar com volumes maiores de material para atender às demandas da fabricação de alta produção.

Escolher o tamanho certo do tanque é crucial. Um tanque muito pequeno limitará a capacidade de produção, enquanto um tanque muito grande pode ser ineficiente e levar a custos operacionais mais altos. Compreender o volume de material necessário para cada lote e a taxa de produção desejada ajudará a determinar o tamanho apropriado do tanque.

3.4 Mecanismo de mistura: hélice, raquete, âncora ou cisalhamento alto?

O tipo de mecanismo de mistura em um tanque é uma consideração vital, pois afeta diretamente a eficiência dos materiais. Diferentes mecanismos são adequados para diferentes tipos de materiais e resultados desejados:

Os misturadores de hélice são ideais para líquidos de baixa viscosidade e são amplamente utilizados em aplicações onde é suficiente agitação ou mistura simples.

Os misturadores de remo são frequentemente usados para materiais moderados a de alta viscosidade, fornecendo mistura completa com forças de cisalhamento mínimas.

Os misturadores de âncora são comumente usados em aplicações em que os materiais são altamente viscosos ou contêm sólidos. O design do misturador de âncora garante que mesmo os materiais mais espessos sejam uniformemente misturados.

Os misturadores de cisalhamento ricos são essenciais para a emulsificação, homogeneização e dispersão de sólidos em líquidos. Eles são usados em indústrias como cosméticos e produtos farmacêuticos, onde o tamanho e a uniformidade finos de partículas são críticos.

Quero aprender mais misturadores tipo?Clique aqui.

A escolha do mecanismo de mistura correto garante que os materiais sejam processados com eficiência e para as especificações necessárias, melhorando a velocidade de produção e a qualidade do produto.

3.5 Requisitos de aquecimento, resfriamento ou vácuo

Muitos processos de mistura requerem o controle da temperatura ou a aplicação de um vácuo para garantir a qualidade e a consistência do produto ideais. Esses recursos geralmente são essenciais em processos como emulsificação, reações químicas ou produção de materiais sensíveis, como produtos farmacêuticos ou cosméticos.

Aquecimento: Alguns materiais requerem aquecimento para garantir a mistura adequada ou ativar certos processos químicos. Os tanques com sistemas de aquecimento integrados, como jaquetas ou bobinas, podem ajudar a manter a temperatura necessária durante o processo de mistura. A capacidade de controlar com precisão é crítica, especialmente em indústrias como processamento de alimentos ou cosméticos, onde variações excessivas de temperatura podem afetar a integridade do produto.

Resfriamento: No processo de produção de muitos produtos, os materiais mistos ou reagidos geralmente estão em alta temperatura e devem ser resfriados a uma temperatura apropriada antes do enchimento. Isso ocorre porque temperaturas excessivamente altas podem afetar o desempenho de materiais de embalagem, causando deformação, vedação solta ou danos à camada de impressão; Ao mesmo tempo, altas temperaturas contínuas também podem alterar a textura do produto, causando problemas como estratificação do sistema emulsificado e volatilização de sabores, afetando a estabilidade do produto final. O resfriamento também pode garantir que o volume do material seja estável, evitando a expansão durante o superaquecimento, resultando em deformação imprecisa de preenchimento ou embalagem. Portanto, o resfriamento é uma etapa essencial para garantir a produção suave, a qualidade estável do produto e a embalagem intacta.

Vacuum: Em algumas aplicações, como na produção de emulsões ou onde a incorporação do ar deve ser reduzida, é necessário um sistema de vácuo. Os tanques de mistura de vácuo são usados para reduzir a oxidação ou melhorar a estabilidade e a textura do produto, eliminando bolhas de ar. Os sistemas de vácuo também podem ajudar na mistura eficiente de materiais de alta viscosidade.

Compreender os requisitos de temperatura e vácuo de sua aplicação específica garante que o tanque de mistura escolhido seja equipado com os recursos certos para alcançar os resultados desejados.

3.6 Conformidade e Certificações (GMP, CE, etc.)

Ao selecionar um tanque de mistura, a conformidade com os padrões e certificações do setor é uma consideração crucial. Esses padrões garantem que o equipamento atenda aos requisitos de segurança, qualidade e desempenho, que são particularmente importantes em indústrias regulamentadas como produtos farmacêuticos, processamento de alimentos e cosméticos.

GMP (boa prática de fabricação): nas indústrias onde a qualidade e a segurança do produto são da maior importância, como farmacêuticos e produção de alimentos, são necessários tanques de mistura compatíveis com GMP. Esses padrões garantem que o equipamento de mistura seja projetado, mantido e operado para produzir produtos de alta qualidade de forma consistente. Embora não seja obrigatório em todos os setores, a adesão aos padrões de GMP demonstra um compromisso com a qualidade e a segurança do produto.

CE (conformita Européenne): Para misturar tanques usados na União Europeia, a certificação CE é essencial. Essa marca indica que o equipamento está em conformidade com os padrões de segurança, saúde e proteção ambiental da UE. Uma marca CE garante que o equipamento tenha sido testado e atenda às diretrizes necessárias para uso seguro no mercado da UE.

É importante avaliar as certificações relevantes para o seu setor para garantir que o tanque de mistura atenda a todos os requisitos regulatórios necessários. Embora algumas indústrias possam não ter certificações rigorosas, garantir que seu tanque de mistura esteja em conformidade com os padrões aplicáveis ajudará a manter a produção de alta qualidade e evitar possíveis problemas.

4. Como combinar o tanque de mistura certo com o seu produto

A escolha do tanque de mistura correta envolve mais do que selecionar um contêiner durável ou econômico. Requer uma compreensão completa das características, objetivos de produção e requisitos técnicos do seu produto. Esteja você construindo uma nova linha de produção ou expandindo sua escala de produção existente, o tanque escolhido pode afetar diretamente a consistência do produto, a eficiência operacional e os custos de longo prazo.

Um tanque de mistura eficaz deve ser compatível com as propriedades físicas e químicas do material que está sendo processado, incluindo sua viscosidade, comportamento de fluxo e sensibilidade ao cisalhamento. Além disso, ele deve se adequar ao método de produção pretendido - seja em lote ou contínuo - e oferecer o suporte necessário para o controle de temperatura, vácuo ou protocolos de limpeza específicos. Fazer a correspondência certa garante que seu processo de mistura funcione sem problemas e apresenta resultados alinhados com suas expectativas. Aqui estão as principais considerações:

4.1 VISCOSIDADE E COMPORTAM

Um dos fatores mais críticos ao escolher um tanque de mistura é o comportamento de viscosidade e fluxo da substância que está sendo processada. A viscosidade, que se refere à espessura ou resistência ao fluxo, desempenha um papel significativo na determinação do tipo de mecanismo de mistura necessário. Para materiais altamente viscosos, um tanque equipado com altos recursos de mistura de cisalhamento pode ser necessário para alcançar a uniformidade desejada. Por outro lado, substâncias menos viscosas podem exigir uma abordagem de mistura mais suave.

Compreender como sua substância flui sob diferentes condições o ajudará a determinar o método e o equipamento de mistura mais adequados. Por exemplo, substâncias com alta viscosidade podem precisar de velocidades de mistura mais lentas e lâminas de mistura mais robustas, enquanto materiais de viscosidade mais baixa podem exigir agitação menos intensa.

4.2 Operação em lote ou contínua?

Outra consideração importante é se o seu processo de produção operará em um lote ou contínuo. A mistura em lote envolve o processamento de quantidades fixas de material ao mesmo tempo, enquanto a mistura contínua envolve um fluxo contínuo de materiais através do tanque. Dependendo do volume de produção e dos requisitos do produto, a escolha entre o lote e as operações contínuas afetará o design e a funcionalidade do tanque de mistura.

O processamento em lote é normalmente adequado para produção ou produtos em menor escala que requerem condições específicas de processamento controlado. A mistura contínua, por outro lado, é mais eficiente para operações em larga escala, onde é necessária uma oferta consistente de material.

4.3 Sensibilidade de cisalhamento de ingredientes ativos

Ao selecionar um tanque de mistura, é crucial considerar a sensibilidade de cisalhamento dos ingredientes ativos em seu produto. Alguns ingredientes, particularmente em indústrias como cosméticos ou produtos farmacêuticos, podem ser sensíveis a forças de cisalhamento altas. O cisalhamento excessivo pode danificar a estrutura molecular de ingredientes delicados, afetando a qualidade do produto final.

Para ingredientes tão sensíveis, é importante escolher um tanque de mistura com controle preciso sobre as taxas de cisalhamento. Máquinas de misturador de cisalhamento alto podem ser usadas para substâncias mais robustas, enquanto métodos de mistura mais suaves devem ser empregados para materiais sensíveis para garantir que a integridade dos ingredientes ativos seja mantida.

4.4 Requisitos de limpeza e manutenção

Ao selecionar um tanque de mistura, os requisitos de limpeza e manutenção também devem ser considerados. Diferentes ambientes de produção, especialmente os alimentos, cosméticos e produtos farmacêuticos, requerem limpeza regular para evitar contaminação e garantir a segurança do produto. Um tanque de mistura fácil de limpar e manter pode economizar tempo e dinheiro a longo prazo. Muitos tanques de mistura modernos são projetados com facilidade de limpeza em mente. Recursos como superfícies suaves e não porosas, peças removíveis e conexões CIP (limpeza no lugar) tornam a limpeza mais rápida e eficiente. Compreender suas necessidades de limpeza e frequência de manutenção o ajudará a escolher um tanque de mistura que minimize o tempo de inatividade e mantenha suas operações funcionando sem problemas.

5. Erros comuns a serem evitados ao comprar um tanque de mistura

Escolher o tanque de mistura certo é crucial para o seu processo de produção, mas há vários erros comuns a serem evitados para garantir que você tome uma decisão informada e econômica. Aqui estão alguns dos erros mais comuns:

5.1 Ignorando os custos de manutenção a longo prazo

Embora o custo inicial de um tanque de mistura possa parecer o fator mais importante, os custos de manutenção a longo prazo não devem ser negligenciados. Tanques com mecanismos complexos, desenhos difíceis de limpar ou peças que se desgastam rapidamente podem levar a altos custos de manutenção, aumentando as despesas operacionais gerais.

É essencial considerar o custo total de propriedade, incluindo peças de reposição, manutenção e a necessidade potencial de reparos ao longo do tempo. A seleção de um tanque durável e fácil de manutenção pode ajudar a minimizar esses custos e maximizar a vida útil do tanque.

5.2 Subestimando o tempo de mistura e a homogeneidade

Outro erro é subestimar a importância de misturar o tempo e a homogeneidade em seu processo de produção. Nem todos os tanques são projetados para misturar ingredientes na mesma taxa ou no mesmo grau de uniformidade. Algumas aplicações, particularmente nas indústrias de alimentos e cosméticos, exigem tempos de mistura muito específicos para obter um produto consistente.

É essencial escolher um tanque de mistura que corresponda à velocidade de mistura necessária e à homogeneidade para o seu produto. Se você precisa obter uma emulsão suave ou uma suspensão consistente, garantindo que seu tanque possa atender a esses requisitos impedirá ineficiências e inconsistências do produto.

5.3 Escolha de tanques de tamanho grande ou de tamanho inferior

Escolher o tanque de tamanho errado é outro erro comum. Um tanque de grandes dimensões pode levar a custos desnecessários no consumo de energia, enquanto um tanque de tamanho inferior pode causar gargalos de produção, ineficiências ou incapacidade de atender à demanda.

Antes de comprar, avalie cuidadosamente seus volumes de produção e escolha um tanque que atenda às suas necessidades atuais e futuras. Considere fatores como tamanho do lote, tempos de processo e crescimento esperado na capacidade de produção para evitar os problemas de longo prazo causados pelo dimensionamento inadequado.

6. Por que os tanques de mistura de aço inoxidável são preferidos

Ao escolher o material certo de misturar o tanque, o aço inoxidável se destaca como uma escolha popular em muitos setores. Suas propriedades exclusivas tornam a primeira escolha para uma variedade de aplicações, especialmente nos campos de cremes e loções cosméticas, molhos de alimentos (como maionese, molhos para salada, molho de pimenta e molhos de churrasco), bebidas, xaropetes, pasta de dente e pomadas, onde higiene e durabilidade são cruciais.

6.1 Resistência e durabilidade da corrosão

Uma das principais razões pelas quais o aço inoxidável é favorecido para misturar tanques é sua excelente resistência à corrosão. A capacidade do aço inoxidável de suportar produtos químicos agressivos, temperaturas extremas e exposição à umidade o tornam ideal para ambientes onde a durabilidade é necessária. A resistência desse material à ferrugem e corrosão garante que o tanque de mistura mantenha sua integridade ao longo do tempo, mesmo sob condições desafiadoras.

Em indústrias como processamento de alimentos, produtos farmacêuticos e cosméticos, onde padrões rigorosos para a longevidade e higiene do equipamento são comuns, o aço inoxidável fornece uma solução confiável e duradoura. Sua durabilidade reduz a necessidade de substituições e manutenção frequentes, garantindo que o tanque opere eficientemente por um período prolongado.

6.2 Projeto sanitário para indústrias sensíveis à higiene

A superfície lisa do aço inoxidável é outro benefício significativo. Isso facilita a limpeza e a higienização dos tanques, o que é especialmente importante nas indústrias onde a higiene é crucial, como os setores de alimentos e farmacêuticos. A natureza não porosa do aço inoxidável minimiza o risco de contaminantes aderindo à superfície, garantindo um processo de limpeza mais eficaz e reduzindo as chances de contaminação cruzada entre lotes.

Além disso, o aço inoxidável é compatível com os padrões sanitários para muitas indústrias, o que a torna a escolha ideal para tanques usados em alimentos, bebidas, cosméticos e produção farmacêutica. Sua capacidade de ser facilmente esterilizada aumenta seu apelo geral nessas indústrias sensíveis à higiene.

6.3 Integração fácil com sistemas automatizados

Outra razão pela qual os tanques de mistura de aço inoxidável são amplamente utilizados é sua compatibilidade com sistemas automatizados. O tanque de aço inoxidável com misturador pode ser facilmente integrado a outras máquinas de produção, incluindo bombas, misturadores e sistemas de controle, permitindo a automação para maior eficiência.

Para indústrias que requerem alta precisão e consistência, como produtos farmacêuticos ou cosméticos, a automação é fundamental. A versatilidade do aço inoxidável garante que possa atender às necessidades dos sistemas automatizados, melhorando o controle geral do processo, minimizando o erro humano e aumentando a qualidade do produto.

7. Como estou , pode ajudá -lo a encontrar o tanque de mistura certo

Escolher o tanque de mistura certo pode ser uma decisão complexa, mas com a experiência e as soluções personalizadas da ImMay, você pode fazer uma escolha informada com confiança. A IMMAY oferece uma gama de tanques de mistura projetados para atender às necessidades específicas do seu processo de produção, garantindo que você obtenha o equipamento mais eficiente e confiável para o seu negócio.

7.1 Soluções personalizadas para seu aplicativo

Na Immay, entendemos que todo setor e produto tem seus próprios requisitos únicos. É por isso que oferecemos soluções de tanques de mistura personalizadas projetadas para atender às necessidades específicas do seu processo de produção. Se você precisa de um tanque para materiais de alta viscosidade, processamento em lote ou operações contínuas, a IMMAY pode fornecer uma solução que atenda às suas especificações exatas.

Nossa equipe de especialistas trabalha em estreita colaboração com você para avaliar seus requisitos de produção e recomendar o melhor equipamento para suas necessidades. Desde a seleção dos materiais certos até a escolha do mecanismo de mistura ideal, a IMMAY garante que seu tanque de mistura ofereça o melhor desempenho em seu ambiente de produção.

7.2 Tecnologias avançadas de mistura construídas para confiabilidade

Os tanques de mistura da IMAY estão equipados com tecnologias avançadas que garantem uma mistura confiável e eficiente. Nossos tanques vêm com uma variedade de mecanismos de mistura, incluindo hélices, paddle e opções de alto cisalhamento, para acomodar diferentes processos de produção. Utilizamos componentes de alta qualidade e tecnologia avançada para garantir a consistência e a uniformidade do seu produto.

Esteja você trabalhando com materiais líquidos, semi-sólidos ou do tipo pasta, os tanques de mistura da ImMAY são projetados para fornecer as taxas de cisalhamento ideais e as velocidades de mistura para obter resultados perfeitos sempre. Nosso equipamento é construído para lidar com condições de produção exigentes, mantendo o alto desempenho e a confiabilidade.

7.3 Suporte técnico completo da consulta ao comissionamento

A IMMAY está comprometida em fornecer suporte técnico abrangente durante todo o processo. Desde a consulta inicial e o design do sistema até a instalação e o comissionamento, garantimos que você receba suporte total em todas as etapas. Nossa equipe de engenheiros e especialistas técnicos o guiará através do processo de seleção, instalação e manutenção subsequente para garantir que seu tanque de mistura tenha o melhor desempenho.

Com o suporte técnico da ImMay, você pode ter certeza de que seu tanque de mistura será otimizado para eficiência e confiabilidade, ajudando você a obter operações suaves e qualidade consistente do produto. Dedicamos a fornecer o melhor atendimento ao cliente para garantir sua satisfação.

8. Conclusão: Invista sabiamente em seu equipamento de mistura

Investir no tanque de mistura certo é essencial para garantir a eficiência e a qualidade do seu processo de produção. Ao considerar fatores-chave como seleção de materiais, capacidade, mecanismos de mistura e necessidades de manutenção, você pode tomar uma decisão bem informada que beneficiará seus negócios a longo prazo. Um tanque de mistura cuidadosamente escolhido não apenas aumenta a eficiência operacional, mas também garante a qualidade consistente do produto, o que é crucial para atender às expectativas dos clientes e às demandas do mercado.

8.1 O tanque certo aumenta a eficiência e a qualidade do produto

Quando você investe no equipamento de mistura correta, está investindo no sucesso futuro do seu negócio. Um tanque de mistura adequado otimizará os tempos de produção, melhorará a homogeneidade do seu produto e reduzirá a probabilidade de erros ou resíduos caros. Com o tanque certo, seus processos de produção serão executados de maneira mais suave, contribuindo para a eficiência operacional geral.

Além disso, a escolha do tanque de mistura certo garante que seus produtos mantenham alta qualidade. Um tanque de funcionamento adequado permite uma mistura uniforme, o que é crítico em indústrias como cosméticos, alimentos e produtos farmacêuticos, onde a consistência do produto é fundamental. Ao selecionar o equipamento de mistura correto, você pode cumprir metas de produção e padrões de qualidade com facilidade.

8.2 Obtenha conselhos de especialistas antes de comprar

Antes de tomar uma decisão final sobre o seu tanque de mixagem, é sempre aconselhável procurar aconselhamento especializado. A equipe de profissionais da Immay pode ajudá -lo a navegar pelas complexidades da escolha do equipamento certo, fornecendo informações e recomendações valiosas adaptadas às suas necessidades específicas. Com nosso suporte, você pode selecionar com confiança um tanque de mistura que otimize seu processo de produção e apoiará suas metas de negócios.