- Casa

- Attrezzatura

- Industrie

- Noi immay

- Risorsa

- Contatto

Autore: Sito Editor Publish Time: 2025-04-17 Origine: Sito

I serbatoi di miscelazione sono attrezzature essenziali nelle industrie che vanno dai cosmetici e dai prodotti farmaceutici alla produzione alimentare e chimica. Garantiscono miscelazione precisa, emulsificazione, dissoluzione e persino trasferimento di calore attraverso un'ampia varietà di processi di produzione. Ma con così tante configurazioni, materiali e tecnologie disponibili, come fai a sapere quale serbatoio di miscelazione è giusto per la tua applicazione?

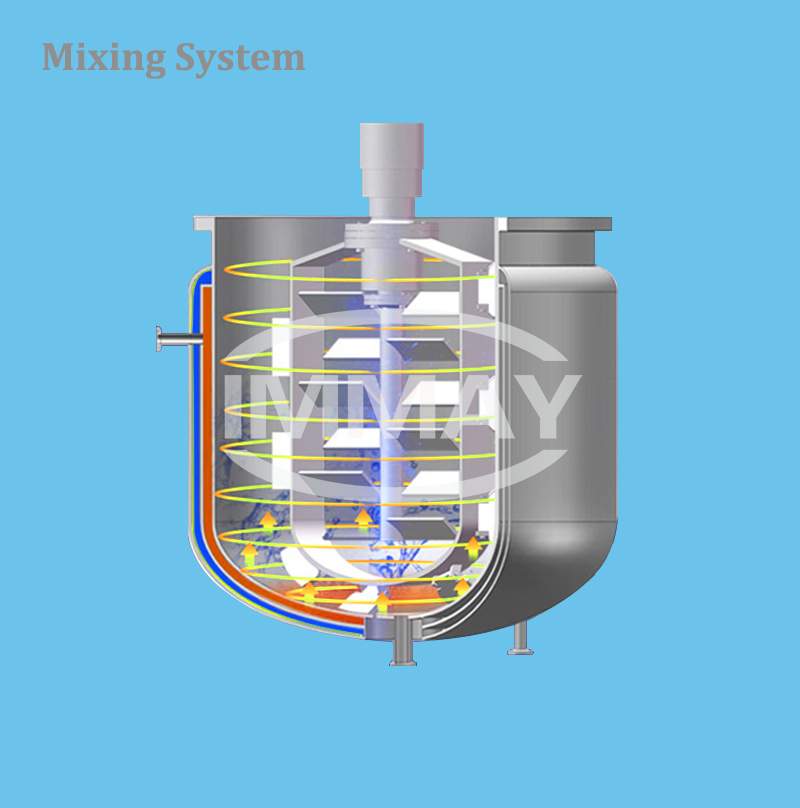

I serbatoi di miscelazione sono attrezzature essenziali utilizzate per combinare liquidi, solidi o semi-solidi in una miscela uniforme e stabile. I serbatoi di miscelazione sono progettati per combinare più materie prime in una miscela uniforme attraverso un'agitazione meccanica controllata. Il processo inizia con il carico di ingredienti nel serbatoio, seguito dall'attivazione di sistemi di miscelazione interni. I tipi di agitatore comuni includono eliche per fluidi a bassa viscosità, pagaie e ancore per prodotti di media a alta viscosità e agitatori in stile telaio con pale a parete che raschiano continuamente la superficie interna del serbatoio per prevenire l'accumulo di materiale e garantire la piena circolazione.

Per processi più impegnativi, specialmente quando si lavora con liquidi o polveri impossibili, i miscelatori ad alto taglio possono essere integrati per eseguire l'emulsificazione o la dispersione fine. Questi miscelatori generano un'intensa turbolenza localizzata, abbattendo particelle e formando miscele stabili. In alcune applicazioni, vengono aggiunti i sistemi di riscaldamento, raffreddamento o vuoto per aiutare le formulazioni sensibili alla temperatura o sensibili all'aria.

Nel complesso, la configurazione di un serbatoio di miscelazione viene selezionata in base a fattori come la viscosità del prodotto, gli obiettivi di elaborazione e la necessità di condizioni termiche o sotto vuoto, garantendo una produzione coerente ed efficiente in una vasta gamma di settori.

I carri armati di miscelazione svolgono un ruolo vitale nella produzione industriale, in particolare nelle industrie in cui l'uniformità e la coerenza sono cruciali per la qualità del prodotto. Questi serbatoi sono progettati per combinare in modo efficiente le materie prime, siano essi liquidi, solidi o una miscela di entrambi, per creare un prodotto finale omogeneo. Nella produzione, per cosmetici, alimenti, prodotti farmaceutici o sostanze chimiche, i serbatoi di miscelazione assicurano che gli ingredienti siano miscelati con le specifiche richieste. Il processo aiuta a ottenere caratteristiche desiderate come consistenza, viscosità e composizione chimica, che sono essenziali per la funzionalità del prodotto finale.

Diverse industrie usano serbatoi di miscelazione per affrontare le loro sfide di produzione uniche. Nel settore dei cosmetici, ad esempio, vengono utilizzati per creare lozioni, creme e gel combinando ingredienti attivi ed emulsionanti. L'industria alimentare si basa anche sulla miscelazione di serbatoi per preparare salse, zuppe, medicazioni e bevande, garantendo consistenza e sapore coerenti. L'industria farmaceutica utilizza serbatoi di miscelazione per la precisa combinazione di ingredienti che vanno in creme, unguenti o medicinali liquidi. I produttori chimici si basano su questi serbatoi per reazioni, emulsioni o preparazione di sostanze chimiche e additivi utilizzati in varie applicazioni industriali. Ogni settore richiede carri armati progettati per soddisfare specifiche esigenze di miscelazione e lavorazione, che influenza la scelta delle attrezzature.

Comprendere la differenza tra miscelazione e fusione è importante quando si seleziona un serbatoio di miscelazione. La miscelazione si riferisce generalmente al processo di combinazione di materiali diversi per creare una consistenza uniforme. La miscelazione, d'altra parte, è spesso un processo più delicato in cui gli ingredienti sono combinati per ottenere un certo effetto senza richiedere l'uniformità nella miscela finale. Ad esempio, la miscelazione viene utilizzata quando si combinano polveri con liquidi per ottenere una trama coerente, ma la dimensione delle particelle o la consistenza esatta non sono critiche. Al contrario, la miscelazione richiede un'attenta attenzione per creare una miscela omogenea con proprietà specifiche.

Prima di scegliere un serbatoio di miscelazione, è essenziale definire ciò che hai bisogno dell'attrezzatura da fare. Stai mescolando liquidi a bassa viscosità o mantenendo paste ad alta viscosità? Il processo comporta il riscaldamento, il raffreddamento, il vuoto o i materiali sensibili che richiedono una miscelazione delicata? Identificare le caratteristiche fisiche e chimiche dei tuoi ingredienti, come il pH, la sensibilità alla temperatura, l'abrasività o la tendenza schiumogeni - contribuirà a restringere le opzioni del serbatoio.

Considera anche le dimensioni del lotto, il tempo di ciclo e la frequenza di produzione. Un serbatoio troppo piccolo può rallentare la produzione, mentre uno oversize potrebbe causare inefficienze e un maggiore consumo di energia. Una chiara comprensione della formulazione del prodotto e del flusso di processo è la chiave per la scelta di un serbatoio che si adatta sia ai requisiti tecnici che agli obiettivi operativi.

La scelta del materiale per il serbatoio di miscelazione influisce sulla durata, la compatibilità chimica e la manutenzione. L'acciaio inossidabile è ampiamente utilizzato grazie alla sua resistenza alla corrosione e alla sua capacità di gestire una gamma di temperature e procedure di pulizia. È comunemente selezionato per applicazioni che coinvolgono cibo, cosmetici e prodotti farmaceutici perché mantiene la purezza del materiale ed è relativamente facile da pulire.

L'acciaio al carbonio è un'altra opzione per ingredienti meno reattivi o in cui le considerazioni sui costi sono più importanti. Offre resistenza strutturale ma può richiedere rivestimenti protettivi se esposti a sostanze corrosive.

I serbatoi di plastica - fatti da materiali come polietilene o polipropilene - sono leggeri e resistenti a determinati acidi o alcali, rendendoli adatti a specifici processi chimici. Tuttavia, sono più limitati di resistenza alla temperatura e alla pressione.

In alcune applicazioni specializzate, possono essere appropriati materiali come l'acciaio rivestito in vetro o le costruzioni composite. Il materiale del serbatoio corrispondente alle esigenze chimiche e fisiche del processo è fondamentale per prestazioni affidabili a lungo termine.

Ogni materiale ha il proprio insieme di vantaggi a seconda dei requisiti particolari del processo di produzione, come la resistenza a sostanze chimiche, la tolleranza alla temperatura e la facilità di pulizia.

La capacità di un serbatoio di miscelazione dovrebbe allinearsi con la scala dell'operazione. Per i processi su scala di laboratorio, i serbatoi più piccoli vengono generalmente utilizzati per le formulazioni di test e conducendo esperimenti. Questi serbatoi sono progettati per precisione e piccole quantità di ingredienti. D'altra parte, per la produzione industriale su larga scala, i serbatoi di miscelazione devono gestire volumi di materiale maggiori per soddisfare le esigenze della produzione ad alta produzione.

La scelta della giusta dimensione del serbatoio è cruciale. Un serbatoio troppo piccolo limiterà la capacità di produzione, mentre un serbatoio troppo grande potrebbe essere inefficiente e portare a costi operativi più elevati. Comprendere il volume del materiale necessario per ciascun lotto e il tasso di produzione desiderato aiuterà a determinare la dimensione del serbatoio appropriata.

Il tipo di meccanismo di miscelazione in un serbatoio è una considerazione vitale, in quanto influisce direttamente sulla combinazione in modo efficiente dei materiali. Diversi meccanismi sono adatti per diversi tipi di materiali e risultati desiderati:

I miscelatori di eliche sono ideali per liquidi a bassa viscosità e sono ampiamente utilizzati nelle applicazioni in cui è sufficiente l'agitazione o la miscelazione semplici.

I miscelatori a paletta sono spesso utilizzati per materiali da moderata a alta viscosità, fornendo miscelazioni accurate con forze di taglio minime.

I miscelatori di ancoraggio sono comunemente usati in applicazioni in cui i materiali sono altamente viscosi o contengono solidi. Il design del miscelatore di ancoraggio garantisce che anche i materiali più spessi siano uniformemente miscelati.

I miscelatori ad alto taglio sono essenziali per l'emulsificazione, l'omogeneizzazione e la dispersione di solidi nei liquidi. Questi sono usati in settori come cosmetici e prodotti farmaceutici, dove sono fondamentali dimensioni e uniformità delle particelle.

Voglio imparare più tipi di mixer?Clicca qui.

La scelta del corretto meccanismo di miscelazione garantisce che i materiali siano elaborati in modo efficiente e alle specifiche richieste, migliorando la velocità di produzione e la qualità del prodotto.

Molti processi di miscelazione richiedono il controllo della temperatura o dell'applicazione di un vuoto per garantire una qualità e una consistenza ottimali del prodotto. Queste caratteristiche sono spesso essenziali nei processi come l'emulsificazione, le reazioni chimiche o la produzione di materiali sensibili come i prodotti farmaceutici o i cosmetici.

Riscaldamento: alcuni materiali richiedono il riscaldamento per garantire una corretta miscelazione o per attivare determinati processi chimici. I serbatoi con sistemi di riscaldamento integrati, come giacche o bobine, possono aiutare a mantenere la temperatura necessaria durante il processo di miscelazione. La capacità di controllare con precisione la temperatura è fondamentale, specialmente in settori come la trasformazione degli alimenti o i cosmetici, in cui l'eccessiva variazione di temperatura può influire sull'integrità del prodotto.

Raffreddamento: nel processo di produzione di molti prodotti, i materiali misti o reagiti sono generalmente ad alta temperatura e devono essere raffreddati a una temperatura adeguata prima del riempimento. Questo perché temperature eccessivamente elevate possono influire sulle prestazioni dei materiali di imballaggio, causando deformazione, sigillatura allentata o danni allo strato di stampa; Allo stesso tempo, le alte temperature continue possono anche cambiare la consistenza del prodotto, causando problemi come la stratificazione del sistema emulsionato e la volatilizzazione dei sapori, che influenzano la stabilità del prodotto finale. Il raffreddamento può anche garantire che il volume del materiale sia stabile, evitando l'espansione durante il surriscaldamento, con conseguente deformazione imprecisa di riempimento o imballaggio. Pertanto, il raffreddamento è un passo chiave per garantire una produzione regolare, una qualità del prodotto stabile e un imballaggio intatto.

VUOCO: in alcune applicazioni, ad esempio nella produzione di emulsioni o in cui l'incorporazione dell'aria deve essere ridotta, è necessario un sistema a vuoto. I serbatoi di miscelazione del vuoto vengono utilizzati per ridurre l'ossidazione o migliorare la stabilità e la consistenza del prodotto eliminando le bolle d'aria. I sistemi a vuoto possono anche aiutare la miscelazione efficiente di materiali ad alta viscosità.

Comprendere i requisiti di temperatura e vuoto della tua applicazione specifica garantisce che il serbatoio di miscelazione scelto sia dotato delle caratteristiche giuste per ottenere i risultati desiderati.

Quando si seleziona un serbatoio di miscelazione, la conformità agli standard e alle certificazioni del settore è una considerazione cruciale. Questi standard assicurano che l'attrezzatura soddisfi i requisiti di sicurezza, qualità e prestazioni, che sono particolarmente importanti nelle industrie regolamentate come i prodotti farmaceutici, la lavorazione degli alimenti e i cosmetici.

GMP (buona pratica di produzione): nei settori in cui la qualità e la sicurezza del prodotto sono della massima importanza, come i prodotti farmaceutici e la produzione alimentare, sono necessari serbatoi di miscelazione conformi a GMP. Questi standard assicurano che l'attrezzatura di miscelazione sia progettata, mantenuta e operata per produrre prodotti di alta qualità in modo coerente. Sebbene non obbligatorio in ogni settore, l'adesione agli standard GMP dimostra un impegno per la qualità e la sicurezza del prodotto.

CE (conformité Européenne): per la miscelazione di carri armati utilizzati nell'Unione Europea, la certificazione CE è essenziale. Questo marchio indica che l'attrezzatura è conforme agli standard di sicurezza, salute e protezione ambientale dell'UE. Un marchio CE garantisce che l'attrezzatura sia stata testata e soddisfa le linee guida necessarie per un uso sicuro all'interno del mercato dell'UE.

È importante valutare le certificazioni rilevanti per il tuo settore per garantire che il serbatoio di miscelazione soddisfi tutti i requisiti normativi necessari. Mentre alcune industrie potrebbero non avere certificazioni rigorose, garantendo che il tuo serbatoio di miscelazione sia conforme agli standard applicabili aiuti a mantenere la produzione di alta qualità ed evitare potenziali problemi.

La scelta del giusto serbatoio di miscelazione comporta più della selezione di un contenitore durevole o economico. Richiede una comprensione approfondita delle caratteristiche del prodotto, degli obiettivi di produzione e dei requisiti tecnici. Sia che tu stia costruendo una nuova linea di produzione o ampliando la scala di produzione esistente, il serbatoio che scegli può influire direttamente sulla coerenza del prodotto, l'efficienza operativa e i costi a lungo termine.

Un efficace serbatoio di miscelazione dovrebbe essere compatibile con le proprietà fisiche e chimiche del materiale da elaborare, compresa la sua viscosità, comportamento di flusso e sensibilità al taglio. Inoltre, deve adattarsi al metodo di produzione previsto - sia in lotto o continuo, e offrire il supporto necessario per il controllo della temperatura, il vuoto o i protocolli di pulizia specifici. La corrispondenza giusta garantisce che il processo di miscelazione si svolga senza intoppi e offre risultati allineati con le tue aspettative. Ecco le considerazioni chiave:

Uno dei fattori più critici nella scelta di un serbatoio di miscelazione è la viscosità e il comportamento di flusso della sostanza da elaborare. La viscosità, che si riferisce allo spessore o alla resistenza al flusso, svolge un ruolo significativo nel determinare il tipo di meccanismo di miscelazione richiesto. Per materiali altamente viscosi, potrebbe essere necessario un serbatoio dotato di elevate capacità di miscelazione a taglio per ottenere l'uniformità desiderata. D'altra parte, le sostanze meno viscose possono richiedere un approccio di miscelazione più delicato.

Comprendere come la tua sostanza fluisce in condizioni diverse ti aiuterà a determinare il metodo di miscelazione e le attrezzature più adatte. Ad esempio, le sostanze con elevata viscosità potrebbero aver bisogno di velocità di miscelazione più lente e pale di miscelazione più robuste, mentre i materiali di viscosità più bassi potrebbero richiedere un'agitazione meno intensa.

Un'altra considerazione importante è se il processo di produzione funzionerà su base batch o continua. La miscelazione batch prevede la lavorazione di quantità fisse di materiale contemporaneamente, mentre la miscelazione continua comporta un flusso continuo di materiali attraverso il serbatoio. A seconda del volume di produzione e dei requisiti del prodotto, la scelta tra batch e operazioni continue avrà un impatto sulla progettazione e la funzionalità del serbatoio di miscelazione.

L'elaborazione batch è in genere adatta per la produzione o prodotti su scala ridotta che richiedono condizioni di elaborazione controllate specifiche. La miscelazione continua, d'altra parte, è più efficiente per le operazioni su larga scala in cui è richiesta una fornitura costante di materiale.

Quando si seleziona un serbatoio di miscelazione, è fondamentale considerare la sensibilità al taglio degli ingredienti attivi nel prodotto. Alcuni ingredienti, in particolare in settori come i cosmetici o i prodotti farmaceutici, possono essere sensibili alle alte forze di taglio. Il taglio eccessivo può danneggiare la struttura molecolare di ingredienti delicati, influenzando la qualità del prodotto finale.

Per gli ingredienti così sensibili, è importante scegliere un serbatoio di miscelazione con un controllo preciso sulle velocità di taglio. Le macchine per miscelatore ad alto taglio possono essere utilizzate per sostanze più robuste, mentre i metodi di miscelazione più delicati devono essere utilizzati per materiali sensibili per garantire che l'integrità dei ingredienti attivi venga mantenuta.

Quando si seleziona un serbatoio di miscelazione, è necessario considerare anche i requisiti di pulizia e manutenzione. Diversi ambienti di produzione, in particolare quelli per cibo, cosmetici e prodotti farmaceutici, richiedono una pulizia regolare per evitare la contaminazione e garantire la sicurezza del prodotto. Un serbatoio di miscelazione che è facile da pulire e mantenere può risparmiare tempo e denaro a lungo termine. Molti moderni serbatoi di miscelazione sono progettati con facilità di pulizia. Caratteristiche come superfici lisce e non porose, parti rimovibili e connessioni CIP (pulizia in posizione) rendono la pulizia più veloce ed efficiente. Comprendere le esigenze di pulizia e la frequenza di manutenzione ti aiuterà a scegliere un serbatoio di miscelazione che riduce al minimo i tempi di inattività e mantenga le operazioni in funzione senza intoppi.

La scelta del giusto serbatoio di miscelazione è cruciale per il processo di produzione, ma ci sono diversi errori comuni da evitare di assicurarti una decisione informata ed economica. Ecco alcuni degli errori più comuni:

Mentre il costo iniziale di un serbatoio di miscelazione può sembrare il fattore più importante, i costi di manutenzione a lungo termine non dovrebbero essere trascurati. Tank con meccanismi complessi, progetti difficili da pulire o parti che si consumano rapidamente possono portare ad alti costi di manutenzione, aumento delle spese operative complessive.

È essenziale considerare il costo totale della proprietà, compresi i pezzi di ricambio, la manutenzione e la potenziale necessità di riparazioni nel tempo. La selezione di un serbatoio durevole e facile da mantenere può aiutare a ridurre al minimo questi costi e massimizzare la durata della vita del serbatoio.

Un altro errore è sottovalutare l'importanza di miscelare il tempo e l'omogeneità nel processo di produzione. Non tutti i serbatoi sono progettati per mescolare gli ingredienti allo stesso ritmo o allo stesso grado di uniformità. Alcune applicazioni, in particolare nelle industrie alimentari e cosmetiche, richiedono tempi di miscelazione molto specifici per ottenere un prodotto coerente.

È essenziale scegliere un serbatoio di miscelazione che corrisponda alla velocità di miscelazione e all'omogeneità richieste per il tuo prodotto. Sia che tu debba ottenere un'emulsione regolare o una sospensione coerente, assicurando che il tuo serbatoio possa soddisfare questi requisiti impedirà inefficienze e incoerenze del prodotto.

Scegliere il serbatoio di dimensioni sbagliate è un altro errore comune. Un serbatoio di grandi dimensioni può portare a costi non necessari nel consumo di energia, mentre un serbatoio sottodimensionato può causare colli di bottiglia di produzione, inefficienze o incapacità di soddisfare la domanda.

Prima di acquistare, valuta attentamente i volumi di produzione e scegli un serbatoio che si adatta alle tue esigenze attuali e future. Considera fattori come la dimensione del lotto, i tempi di processo e la crescita attesa della capacità produttiva per evitare i problemi a lungo termine causati da dimensionamenti impropri.

Quando si sceglie il giusto materiale del serbatoio di miscelazione, l'acciaio inossidabile si distingue come una scelta popolare in molti settori. Le sue proprietà uniche lo rendono la prima scelta per una varietà di applicazioni, specialmente nei campi di creme e lozioni cosmetiche, salse alimentari (come maionese, condimenti per insalata, salsa di peperoncino e salse barbecue), bevande, sciroppi, dentifricio e unguenti, dove igiene e disabilità sono cruciali.

Uno dei motivi principali per cui l'acciaio inossidabile è favorito per la miscelazione di serbatoi è la sua eccellente resistenza alla corrosione. La capacità dell'acciaio inossidabile di resistere a sostanze chimiche aggressive, temperature estreme e esposizione all'umidità lo rende ideale per gli ambienti in cui è richiesta la durata. La resistenza di questo materiale alla ruggine e alla corrosione garantisce che il serbatoio di miscelazione manterrà la sua integrità nel tempo, anche in condizioni difficili.

In settori come la trasformazione alimentare, i prodotti farmaceutici e i cosmetici, in cui gli standard rigorosi per la longevità e l'igiene delle attrezzature sono comuni, l'acciaio inossidabile fornisce una soluzione affidabile e duratura. La sua durata riduce la necessità di frequenti sostituti e manutenzione, garantendo che il serbatoio funzioni in modo efficiente per un lungo periodo.

La superficie liscia dell'acciaio inossidabile è un altro vantaggio significativo. Rende la pulizia e la igiene dei serbatoi, il che è particolarmente importante nelle industrie in cui l'igiene è cruciale, come i settori alimentari e farmaceutici. La natura non porosa dell'acciaio inossidabile riduce al minimo il rischio di contaminanti che si attaccano alla superficie, garantendo un processo di pulizia più efficace e riducendo le possibilità di contaminazione incrociata tra i lotti.

Inoltre, l'acciaio inossidabile è conforme agli standard sanitari per molti settori, il che lo rende una scelta ideale per i carri armati utilizzati in cibo, bevande, cosmetici e produzione farmaceutica. La sua capacità di essere facilmente sterilizzata aumenta il suo fascino generale in questi settori sensibili all'igiene.

Un altro motivo per cui i serbatoi di miscelazione in acciaio inossidabile sono ampiamente utilizzati è la loro compatibilità con i sistemi automatizzati. Il serbatoio in acciaio inossidabile con miscelatore può essere facilmente integrato con altri macchinari di produzione, tra cui pompe, miscelatori e sistemi di controllo, consentendo l'automazione per una maggiore efficienza.

Per le industrie che richiedono alta precisione e coerenza, come prodotti farmaceutici o cosmetici, l'automazione è la chiave. La versatilità dell'acciaio inossidabile garantisce che possa soddisfare le esigenze dei sistemi automatizzati, migliorare il controllo complessivo dei processi, ridurre al minimo l'errore umano e migliorare la qualità del prodotto.

Scegliere il giusto serbatoio di miscelazione può essere una decisione complessa, ma con le competenze e le soluzioni su misura di immay, puoi fare con sicurezza una scelta informata. IMMAY offre una gamma di serbatoi di miscelazione progettati per soddisfare le esigenze specifiche del processo di produzione, garantendo di ottenere le attrezzature più efficienti e affidabili per la tua azienda.

In IMMAY, comprendiamo che ogni settore e prodotto hanno i suoi requisiti unici. Ecco perché offriamo soluzioni personalizzate di serbatoi di miscelazione progettati per soddisfare le esigenze specifiche del processo di produzione. Sia che tu abbia bisogno di un serbatoio per materiali ad alta viscosità, elaborazione batch o operazioni continue, immay può fornire una soluzione che soddisfi le tue specifiche esatte.

Il nostro team di esperti lavora a stretto contatto con te per valutare i requisiti di produzione e raccomandare le migliori attrezzature per le tue esigenze. Dalla selezione dei materiali giusti alla scelta del meccanismo di miscelazione ideale, immay assicura che il serbatoio di miscelazione offra prestazioni ottimali nell'ambiente di produzione.

I serbatoi di miscelazione di immay sono dotati di tecnologie avanzate che garantiscono una miscelazione affidabile ed efficiente. I nostri carri armati sono dotati di una varietà di meccanismi di miscelazione, tra cui eliche, paddle e opzioni ad alto taglio, per ospitare diversi processi di produzione. Utilizziamo componenti di alta qualità e tecnologia avanzata per garantire la coerenza e l'uniformità del prodotto.

Sia che tu stia lavorando con materiali liquidi, semi-solidi o simili a pasta, i serbatoi di miscelazione di immay sono progettati per fornire le velocità di taglio o le velocità di miscelazione ottimali per ottenere risultati perfetti ogni volta. La nostra attrezzatura è costruita per gestire le condizioni di produzione impegnative mantenendo al contempo prestazioni e affidabilità elevate.

IMMAY si impegna a fornire un supporto tecnico completo durante l'intero processo. Dalla consultazione iniziale e nella progettazione del sistema all'installazione e alla messa in servizio, ci assicuriamo di ricevere il pieno supporto in ogni fase. Il nostro team di ingegneri ed esperti tecnici ti guiderà attraverso il processo di selezione, l'installazione e la successiva manutenzione per garantire che il tuo serbatoio di miscelazione funzioni al meglio.

Con il supporto tecnico di Image, puoi essere certo che il tuo serbatoio di miscelazione sarà ottimizzato per l'efficienza e l'affidabilità, aiutandoti a ottenere operazioni fluide e una qualità costante del prodotto. Siamo dedicati a fornire il miglior servizio clienti per garantire la tua soddisfazione.

Investire nel giusto serbatoio di miscelazione è essenziale per garantire l'efficienza e la qualità del processo di produzione. Considerando fattori chiave come la selezione dei materiali, la capacità, i meccanismi di miscelazione e le esigenze di manutenzione, è possibile prendere una decisione ben informata a beneficio della tua attività a lungo termine. Un serbatoio di miscelazione scelto con cura non solo migliora l'efficienza operativa, ma garantisce anche una qualità costante del prodotto, che è cruciale per soddisfare le aspettative dei clienti e le esigenze di mercato.

Quando investi nelle giuste attrezzature di miscelazione, stai investendo nel successo futuro della tua attività. Un serbatoio di miscelazione adatto ottimizzerà i tempi di produzione, migliorerà l'omogeneità del prodotto e ridurrà la probabilità di errori o rifiuti costosi. Con il serbatoio giusto, i processi di produzione funzionano in modo più fluido, contribuendo all'efficienza operativa complessiva.

Inoltre, la scelta del giusto serbatoio di miscelazione garantisce che i tuoi prodotti mantengano di alta qualità. Un serbatoio correttamente funzionante consente una miscelazione uniforme, che è fondamentale in settori come cosmetici, cibo e prodotti farmaceutici, in cui la coerenza del prodotto è fondamentale. Selezionando le giuste attrezzature di miscelazione, è possibile raggiungere facilmente sia gli obiettivi di produzione che gli standard di qualità.

Prima di prendere una decisione finale sul tuo serbatoio di miscelazione, è sempre consigliabile chiedere consulenza di esperti. Il team di professionisti di immay può aiutarti a navigare nelle complessità della scelta dell'attrezzatura giusta, fornendo preziose approfondimenti e raccomandazioni su misura per le tue esigenze specifiche. Con il nostro supporto, puoi selezionare con sicurezza un serbatoio di miscelazione che ottimizzerà il tuo processo di produzione e supporterà i tuoi obiettivi aziendali.