混合タンクは、化粧品や医薬品から食品や化学物質の製造に至るまで、産業に不可欠な機器です。それらは、多種多様な生産プロセスにわたる正確な混合、乳化、溶解、さらには熱伝達さえ保証します。しかし、非常に多くの構成、材料、テクノロジーが利用可能であるため、どのミキシングタンクがアプリケーションに適しているかをどのようにして知ることができますか?

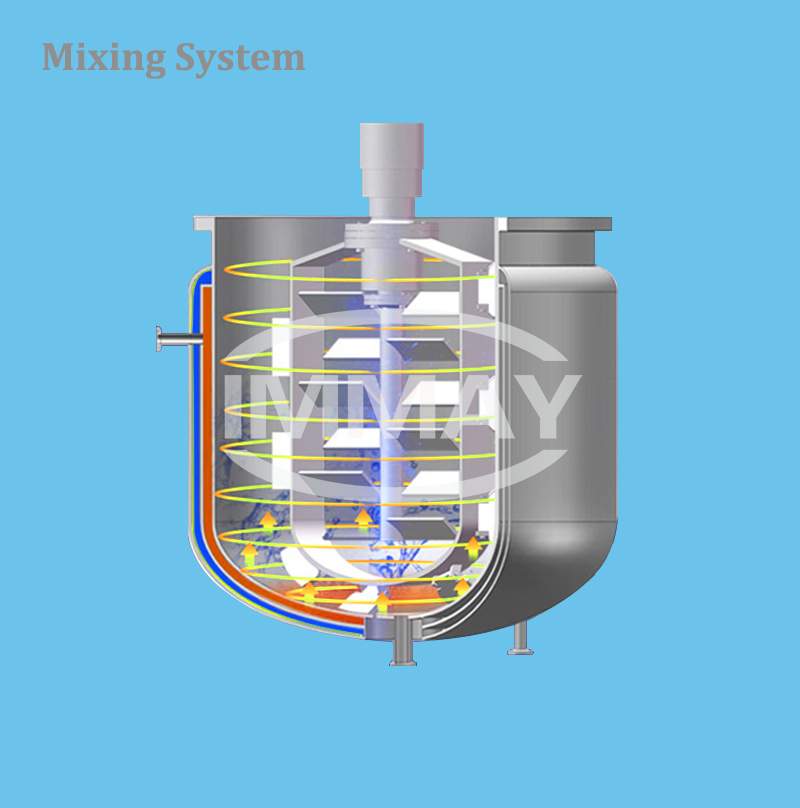

混合タンクは、液体、固体、または半固体を均一で安定した混合物に組み合わせるために使用される不可欠な機器です。混合タンクは、制御された機械的動揺を介して複数の原材料を均一な混合物に結合するように設計されています。このプロセスは、タンクへの成分の負荷から始まり、その後、内部混合システムの活性化が続きます。一般的なアジテーターの種類には、低粘度の流体、中程度から高粘度の製品用のパドル、アンカーのプロペラ、および材料の蓄積を防ぎ、完全な循環を確保するためにタンクの内面を継続的に削って壁をスクレイプするブレードを備えたフレームスタイルのアジテーターが含まれます。

より厳しいプロセスのために、特に不混意剤または粉末を使用する場合は、乳化または細かい分散を実行するために高せん断ミキサーを統合することができます。これらのミキサーは、強い局所的な乱流を生成し、粒子を分解し、安定した混合物を形成します。一部のアプリケーションでは、温度に敏感または空気に敏感な製剤を支援するために、暖房、冷却、または真空システムが追加されます。

全体として、混合タンクの構成は、製品の粘度、処理目標、熱または真空条件の必要性などの要因に基づいて選択され、幅広い産業で一貫した効率的な生産を確保します。

混合タンクは、特に均一性と一貫性が製品の品質に重要である産業では、工業生産において重要な役割を果たします。これらのタンクは、液体、固体、または両方の混合物であろうと、原材料を効率的に組み合わせて、均質な最終製品を作成するように設計されています。製造業では、化粧品、食品、医薬品、化学物質など、混合タンクを混合することで、必要な仕様に成分がブレンドされます。このプロセスは、最終製品の機能に不可欠な、テクスチャー、粘度、化学組成などの望ましい特性を実現するのに役立ちます。

さまざまな業界では、ミキシングタンクを使用して、独自の生産課題に対処します。たとえば、化粧品業界では、有効成分と乳化剤を組み合わせることにより、ローション、クリーム、ゲルを作成するために使用されます。食品業界は、ソース、スープ、ドレッシング、飲み物を準備するためのミキシングタンクにも依存しており、一貫したテクスチャーと風味を確保しています。製薬業界は、クリーム、軟膏、または液体薬に入る成分の正確な組み合わせのために、混合タンクを使用しています。化学メーカーは、これらのタンクに反応、エマルジョン、またはさまざまな産業用途で使用される化学物質と添加剤の調製に依存しています。各業界には、特定の混合と処理のニーズを満たすように設計されたタンクが必要であり、機器の選択に影響を与えます。

混合タンクを選択するときに、混合とブレンドの違いを理解することが重要です。混合は一般に、異なる材料を組み合わせて均一な一貫性を作成するプロセスを指します。一方、ブレンドは、最終混合物の均一性を必要とせずに特定の効果を達成するために成分を組み合わせたより穏やかなプロセスです。たとえば、パウダーを液体と組み合わせて一貫したテクスチャを実現するときにブレンドが使用されますが、粒子サイズまたは正確な一貫性は重要ではありません。対照的に、混合は特定の特性を持つ均質な混合物を作成するために慎重に注意する必要があります。

ミキシングタンクを選択する前に、機器が必要なことを定義することが不可欠です。低粘度の液体をブレンドしていますか、それとも高粘度のペーストを処理していますか?このプロセスには、穏やかな混合が必要な加熱、冷却、真空、または敏感な材料が含まれますか?成分の物理的および化学的特性(pH、温度感度、研磨性、または発泡傾向など)を特定すると、タンクのオプションを絞り込むのに役立ちます。

また、バッチサイズ、サイクル時間、および生産頻度を検討してください。小さすぎるタンクは出力を減速させる可能性がありますが、特大のタンクは非効率性とより高いエネルギー消費をもたらす可能性があります。製品の定式化とプロセスフローを明確に理解することは、技術的要件と運用目標の両方に適合するタンクを選択するための鍵です。

混合タンクの材料の選択は、耐久性、化学的互換性、メンテナンスに影響します。ステンレス鋼は、腐食に対する耐性と、さまざまな温度と洗浄手順を処理する能力のために広く使用されています。一般に、食品、化粧品、および医薬品を含むアプリケーションで選択されます。これは、材料の純度を維持し、比較的簡単に掃除できるためです。

炭素鋼は、より少ない反応性成分やコストの考慮事項がより重要な場合の別のオプションです。構造強度を提供しますが、腐食性物質にさらされると保護コーティングが必要になる場合があります。

ポリエチレンやポリプロピレンなどの材料から作られたプラスチックタンクは、特定の酸またはアルカリに対して軽量で耐性があり、特定の化学プロセスに適しています。ただし、温度と圧力抵抗はより制限されています。

一部の専門用途では、ガラス張りの鋼や複合構造などの材料が適切な場合があります。タンク材料をプロセスの化学的および物理的需要に一致させることは、信頼できる長期パフォーマンスにとって重要です。

各材料には、化学物質に対する抵抗、温度耐性、清掃の容易さなど、生産プロセスの特定の要件に応じて独自の利点があります。

混合タンクの容量は、操作のスケールと整列する必要があります。実験室規模のプロセスでは、通常、製剤のテストと実験の実施には小さなタンクが使用されます。これらのタンクは、精度と少量の材料のために設計されています。一方、大規模な工業生産の場合、ミキシングタンクは、高生産の製造の需要を満たすために、より多くの材料を処理する必要があります。

適切なタンクサイズを選択することが重要です。小さすぎるタンクは生産容量を制限しますが、タンクが大きすぎると非効率的で、運用コストが高くなる可能性があります。各バッチと目的の生産率に必要な材料の量を理解することは、適切なタンクサイズを決定するのに役立ちます。

タンク内の混合メカニズムの種類は、材料がどれだけ効率的に組み合わされるかに直接影響するため、重要な考慮事項です。さまざまなメカニズムがさまざまな種類の材料と望ましい結果に適しています。

プロペラミキサーは、低粘度の液体に最適であり、単純な攪拌またはブレンドで十分なアプリケーションで広く使用されています。

パドルミキサーは、中程度から高粘度の材料によく使用され、最小限のせん断力と徹底的な混合を提供します。

アンカーミキサーは、材料が非常に粘性または固体を含むアプリケーションで一般的に使用されます。アンカーミキサーの設計により、最も厚い材料でさえ均等に混合されることが保証されます。

高せん断ミキサーは、乳化、均質化、液体中の固体の分散に不可欠です。これらは、微粒子のサイズと均一性が重要な化粧品や医薬品などの業界で使用されています。

もっとミキサータイプを学びたいここをクリック。

正しい混合メカニズムを選択することで、材料が効率的に必要な仕様に合わせて処理され、生産速度と製品の品質の両方が改善されます。

多くの混合プロセスでは、最適な製品品質と一貫性を確保するために、温度の制御または真空の適用が必要です。これらの特徴は、多くの場合、乳化、化学反応、または医薬品や化粧品などの敏感な材料の生産などのプロセスに不可欠です。

加熱:一部の材料は、適切な混合を確保するか、特定の化学プロセスを活性化するために加熱を必要とします。ジャケットやコイルなどの統合暖房システムを備えたタンクは、混合プロセス中に必要な温度を維持するのに役立ちます。特に食品加工や化粧品などの業界では、温度を正確に制御する能力は重要です。

冷却:多くの製品の生産プロセスでは、混合または反応した材料は通常高温になり、充填する前に適切な温度に冷却する必要があります。これは、過度に高温が包装材料の性能に影響を与え、変形、緩いシーリング、または印刷層の損傷を引き起こす可能性があるためです。同時に、継続的な高温は製品のテクスチャーを変化させ、乳化システムの層化やフレーバーの揮発などの問題を引き起こし、最終製品の安定性に影響します。冷却は、材料の体積が安定していることを保証し、過熱中の膨張を回避し、不正確な充填または包装変形をもたらします。したがって、冷却は、スムーズな生産、安定した製品の品質、無傷の包装を確保するための重要なステップです。

真空:エマルジョンの生産や空気の取り込みを減らす必要がある場合など、一部のアプリケーションでは、真空システムが必要です。真空混合タンクは、気泡を排除することにより、酸化を減らすか、製品の安定性とテクスチャーを改善するために使用されます。真空システムは、高粘度材料の効率的な混合にも役立ちます。

特定のアプリケーションの温度と真空要件を理解することで、選択した混合タンクに適切な機能が装備され、目的の結果が得られるようになります。

ミキシングタンクを選択する場合、業界の基準と認定を遵守することは重要な考慮事項です。これらの基準により、機器が安全性、品質、およびパフォーマンスの要件を満たすことが保証されます。これらは、医薬品、食品加工、化粧品などの規制業界で特に重要です。

GMP(優れた製造業):医薬品や食料生産など、製品の品質と安全性が最も重要な業界では、GMPに準拠した混合タンクが必要です。これらの標準により、混合機器が一貫して高品質の製品を生産するために設計、維持、および操作されることを保証します。すべての業界では必須ではありませんが、GMPの基準を順守することは、製品の品質と安全性へのコミットメントを示しています。

CE(ConformitéEuropeenne):欧州連合で使用されるタンクを混合するためには、CE認証が不可欠です。このマークは、機器がEUの安全性、健康、および環境保護基準に準拠していることを示しています。 CEマークは、機器がテストされていることを保証し、EU市場で安全に使用するために必要なガイドラインを満たしています。

混合タンクが必要なすべての規制要件を満たすことを保証するために、業界に関連する認定を評価することが重要です。一部の業界では厳格な認定がない場合がありますが、ミキシングタンクが適用される基準に準拠していることを確認することで、高品質の生産を維持し、潜在的な問題を回避できます。

適切な混合タンクを選択するには、耐久性のあるまたは費用対効果の高い容器を選択するだけではありません。製品の特性、生産目標、および技術的要件を完全に理解する必要があります。新しい生産ラインを構築している場合でも、既存の生産スケールを拡大している場合でも、選択したタンクは、製品の一貫性、運用効率、長期コストに直接影響する可能性があります。

効果的な混合タンクは、その粘度、流れの挙動、せん断に対する感度など、処理される材料の物理的および化学的特性と互換性がなければなりません。さらに、意図した生産方法(バッチまたは継続的であろうと)に適しており、温度制御、真空、または特定の洗浄プロトコルに必要なサポートを提供する必要があります。適切な試合を行うと、ミキシングプロセスがスムーズに実行され、結果が期待に合わせて結果を提供します。主な考慮事項は次のとおりです。

混合タンクを選択する際の最も重要な要因の1つは、処理される物質の粘度と流れの挙動です。流れに対する厚さまたは抵抗を指す粘度は、必要な混合メカニズムのタイプを決定する上で重要な役割を果たします。非常に粘性のある材料の場合、望ましい均一性を実現するために、高せん断混合能力を備えたタンクが必要になる場合があります。一方、粘性物質が少ない場合は、穏やかな混合アプローチが必要になる場合があります。

さまざまな条件下で物質がどのように流れるかを理解することは、最も適切な混合方法と機器を決定するのに役立ちます。たとえば、粘度が高い物質は、混合速度が遅くなり、より堅牢な混合ブレードが必要になる場合がありますが、粘度材料の低下には激しい動揺が少ない場合があります。

もう1つの重要な考慮事項は、生産プロセスがバッチで動作するか継続的に動作するかです。バッチ混合には一度に固定量の材料を処理することが含まれますが、連続混合にはタンクを通る材料の連続的な流れが含まれます。生産量と製品の要件に応じて、バッチと継続的な操作の選択は、混合タンクの設計と機能に影響を与えます。

バッチ処理は、通常、小規模な生産または特定の制御処理条件を必要とする製品に適しています。一方、連続混合は、一貫した材料の供給が必要な大規模な操作により効率的です。

混合タンクを選択するときは、製品の有効成分のせん断感度を考慮することが重要です。特に化粧品や医薬品などの産業では、一部の成分は、高せん断力に敏感です。過度のせん断は、繊細な成分の分子構造を損傷し、最終製品の品質に影響を与える可能性があります。

このような敏感な成分については、せん断速度を正確に制御する混合タンクを選択することが重要です。より堅牢な物質には高せん断ミキサーマシンを使用できますが、敏感な材料には、有効成分の完全性が維持されるように敏感な材料に穏やかな混合方法を使用する必要があります。

混合タンクを選択するときは、清掃とメンテナンスの要件も考慮する必要があります。さまざまな生産環境、特に食品、化粧品、医薬品の環境では、汚染を避け、製品の安全性を確保するために定期的な清掃が必要です。掃除と保守が簡単なミキシングタンクは、長期的に時間とお金を節約できます。多くの最新のミキシングタンクは、洗浄を念頭に置いて設計されています。滑らかで非多孔質の表面、取り外し可能な部品、CIP(所定のクリーニング)接続などの機能により、クリーニングがより速く効率的になります。清掃のニーズとメンテナンスの頻度を理解することで、ダウンタイムを最小限に抑え、操作をスムーズに実行するミキシングタンクを選択できます。

適切なミキシングタンクを選択することは、生産プロセスにとって重要ですが、情報に基づいた費用対効果の高い決定を下すために避けるためのいくつかの一般的な間違いがあります。最も一般的なエラーのいくつかは次のとおりです。

混合タンクの前払いコストは最も重要な要因のように思えるかもしれませんが、長期的なメンテナンスコストを見落とすべきではありません。複雑なメカニズム、洗浄が困難な設計、またはすぐに摩耗する部品を備えたタンクは、メンテナンスコストが高くなり、全体的な運用費用が増加する可能性があります。

スペアパーツ、メンテナンス、時間の経過とともに修理の潜在的なニーズなど、所有コストの総コストを考慮することが不可欠です。耐久性のある、維持しやすいタンクを選択すると、これらのコストを最小限に抑え、タンクの寿命を最大化できます。

別の間違いは、生産プロセスにおける時間と均一性の混合の重要性を過小評価することです。すべてのタンクが、同じ速度または同じ程度の均一性で材料を混合するように設計されているわけではありません。特に食品および化粧品業界での一部のアプリケーションでは、一貫した製品を実現するために非常に具体的な混合時間が必要です。

製品に必要な混合速度と均一性に一致する混合タンクを選択することが不可欠です。スムーズなエマルジョンを実現するか、一貫した懸濁液を実現する必要があるかどうかにかかわらず、タンクがこれらの要件を満たすことができるようにすることで、非効率性と製品の矛盾が防止されます。

間違ったサイズのタンクを選択することも、もう1つの一般的な間違いです。特大のタンクは、エネルギー消費の不必要なコストにつながる可能性がありますが、小型のタンクは生産ボトルネック、非効率性、または需要を満たすことができないことを引き起こす可能性があります。

購入する前に、生産量を慎重に評価し、現在および将来の両方のニーズに合ったタンクを選択してください。不適切なサイジングによって引き起こされる長期的な問題を回避するために、バッチサイズ、プロセス時間、生産能力の予想される成長などの要因を考慮してください。

適切な混合タンク材料を選択するとき、ステンレス鋼は多くの業界で人気のある選択肢として際立っています。そのユニークなプロパティは、特に化粧品クリームやローション、フードソース(マヨネーズ、サラダドレッシング、チリソース、バーベキューソースなど)、飲み物、シロップ、歯磨き粉、軟膏の畑で、さまざまな用途に最初の選択肢となります。

ステンレス鋼が混合タンクを混合するのに好まれる主な理由の1つは、その優れた腐食抵抗です。厳しい化学物質、極端な温度、水分への曝露に耐えるステンレス鋼の能力は、耐久性が必要な環境に最適です。この材料の錆や腐食に対する抵抗は、混合タンクが困難な条件下であっても、時間の経過とともにその完全性を維持することを保証します。

食品加工、医薬品、化粧品などの業界では、機器の長寿と衛生の厳しい基準が一般的であるため、ステンレス鋼は信頼できる長期にわたるソリューションを提供します。その耐久性により、頻繁な交換とメンテナンスの必要性が低下し、タンクが長期間効率的に動作するようにします。

ステンレス鋼の滑らかな表面ももう1つの重要な利点です。これにより、タンクの清掃と消毒が容易になります。これは、食品や医薬品セクターなど、衛生が重要な業界では特に重要です。ステンレス鋼の非多孔質性は、汚染物質が表面に固執するリスクを最小限に抑え、より効果的な洗浄プロセスを確保し、バッチ間の相互汚染の可能性を減らします。

さらに、ステンレス鋼は多くの産業の衛生基準に準拠しているため、食品、飲み物、化粧品、製薬生産に使用される戦車に理想的な選択肢となります。容易に滅菌する能力は、これらの衛生感受性産業での全体的な魅力に追加されます。

ステンレス鋼の混合タンクが広く使用されているもう1つの理由は、自動システムとの互換性です。ミキサー付きステンレス鋼タンクは、ポンプ、ミキサー、制御システムなど、他の生産機械と簡単に統合でき、自動化を可能にします。

医薬品や化粧品など、高精度と一貫性を必要とする業界にとって、自動化が重要です。ステンレス鋼の汎用性により、自動化されたシステムのニーズを満たし、全体的なプロセス制御を改善し、ヒューマンエラーの最小化、製品の品質の向上を保証します。

適切なミキシングタンクを選択することは複雑な決定になる可能性がありますが、Immayの専門知識とカスタマイズされたソリューションを使用すると、自信を持って情報に基づいた選択をすることができます。 Immayは、生産プロセスの特定のニーズを満たすように設計されたさまざまなミキシングタンクを提供し、ビジネスに最も効率的で信頼性の高い機器を確保します。

Immayでは、すべての業界と製品に独自の要件があることを理解しています。そのため、生産プロセスの特定のニーズに合わせて設計されたカスタマイズされたミキシングタンクソリューションを提供しています。高度粘度の材料、バッチ処理、または継続的な操作にタンクが必要な場合でも、Immayは正確な仕様を満たすソリューションを提供できます。

私たちの専門家チームは、お客様と緊密に協力して、お客様の生産要件を評価し、お客様のニーズに最適な機器を推奨します。適切な材料の選択から理想的な混合メカニズムの選択まで、Immayはミキシングタンクが生産環境で最適なパフォーマンスを提供することを保証します。

Immayのミキシングタンクには、信頼できる効率的な混合を確保する高度なテクノロジーが装備されています。私たちの戦車には、さまざまな生産プロセスに対応するために、プロペラ、パドル、ハイせん断のオプションなど、さまざまな混合メカニズムが搭載されています。高品質のコンポーネントと高度な技術を使用して、製品の一貫性と均一性を確保しています。

液体、半固体、または貼り付けのような材料を使用している場合でも、Immayの混合タンクは、毎回完璧な結果を達成するために最適なせん断速度と混合速度を提供するように設計されています。当社の機器は、高性能と信頼性を維持しながら、厳しい生産条件を処理するために構築されています。

Immayは、プロセス全体を通じて包括的な技術サポートを提供することに取り組んでいます。最初の相談とシステムの設計からインストールや試運転まで、あらゆる段階で完全なサポートを受けるようにします。エンジニアのチームと技術専門家のチームは、選択プロセス、インストール、およびその後のメンテナンスをご案内し、ミキシングタンクが最高のパフォーマンスを発揮できるようにします。

Immayのテクニカルサポートにより、ミキシングタンクが効率と信頼性のために最適化され、スムーズな操作と一貫した製品品質を実現するのに役立つことを安心できます。私たちは、あなたの満足を確保するために最高のカスタマーサービスを提供することに専念しています。

適切な混合タンクへの投資は、生産プロセスの効率と品質を確保するために不可欠です。材料の選択、容量、混合メカニズム、メンテナンスのニーズなどの重要な要因を考慮することにより、長期的にビジネスに利益をもたらす十分な情報に基づいた決定を下すことができます。慎重に選択されたミキシングタンクは、運用効率を向上させるだけでなく、一貫した製品品質を保証します。これは、顧客の期待と市場の需要を満たすために重要です。

適切なミキシング機器に投資すると、ビジネスの将来の成功に投資しています。適切に適切な混合タンクは、生産時間を最適化し、製品の均一性を改善し、コストのかかるエラーや廃棄物の可能性を減らします。適切なタンクを使用すると、生産プロセスがよりスムーズに実行され、全体的な運用効率に貢献します。

さらに、適切な混合タンクを選択すると、製品が高品質を維持します。適切に機能するタンクは、製品の一貫性が重要である化粧品、食品、医薬品などの産業で重要な均一な混合を可能にします。適切な混合機器を選択することにより、生産目標と品質基準の両方を簡単に満たすことができます。

ミキシングタンクで最終決定を下す前に、専門家のアドバイスを求めることをお勧めします。 Immayの専門家チームは、適切な機器を選択する複雑さをナビゲートし、特定のニーズに合わせた貴重な洞察と推奨事項を提供するのに役立ちます。私たちのサポートにより、生産プロセスを最適化し、ビジネス目標をサポートするミキシングタンクを自信を持って選択できます。