- Hogar

- Equipo

- Industrias

- Inmallamos

- Recurso

- Contacto

Autor: Editor de sitios Tiempo de publicación: 2025-04-17 Origen: Sitio

Los tanques de mezcla son equipos esenciales en industrias que van desde cosméticos y productos farmacéuticos hasta fabricación de alimentos y químicos. Aseguran la mezcla precisa, la emulsificación, la disolución e incluso la transferencia de calor en una amplia variedad de procesos de producción. Pero con tantas configuraciones, materiales y tecnologías disponibles, ¿cómo sabe qué tanque de mezcla es adecuado para su aplicación?

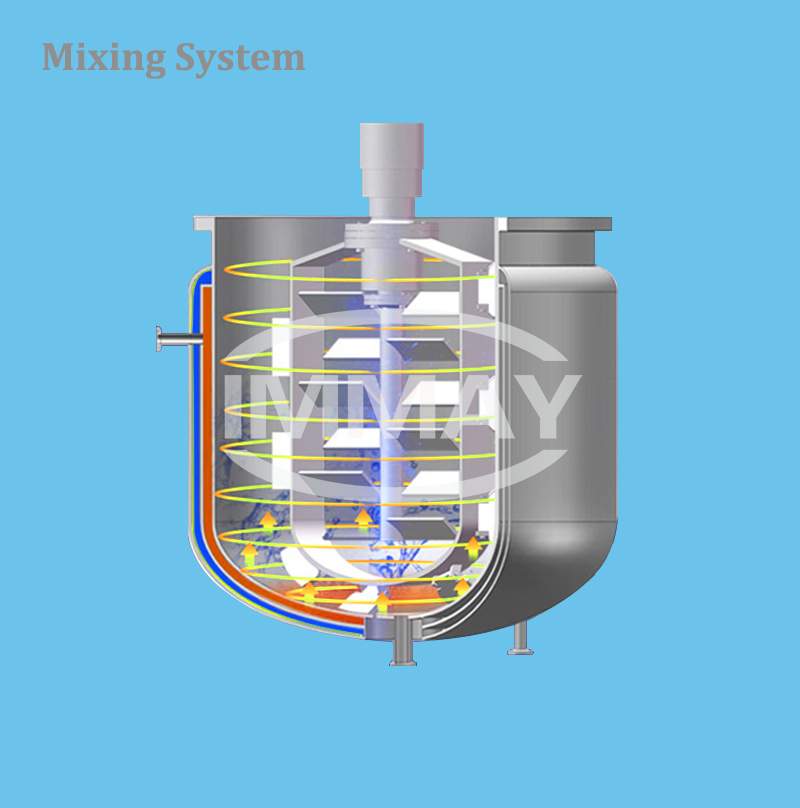

Los tanques de mezcla son equipos esenciales utilizados para combinar líquidos, sólidos o semisólidos en una mezcla uniforme y estable. Los tanques de mezcla están diseñados para combinar múltiples materias primas en una mezcla uniforme a través de la agitación mecánica controlada. El proceso comienza con la carga de ingredientes en el tanque, seguido de la activación de sistemas de mezcla internos. Los tipos de agitadores comunes incluyen hélices para fluidos de baja viscosidad, paletas y anclajes para productos de mediana a alta viscosidad, y agitadores de estilo marco con cuchillas que raspan continuamente la superficie interna del tanque para evitar la acumulación de materiales y garantizar la circulación completa.

Para procesos más exigentes, especialmente cuando se trabaja con líquidos o polvos inmiscibles, se pueden integrar los mezcladores de alta cizallamiento para realizar emulsionamiento o dispersión fina. Estos mezcladores generan una intensa turbulencia localizada, descomponen partículas y forman mezclas estables. En algunas aplicaciones, se agregan sistemas de calefacción, enfriamiento o vacío para ayudar a formulaciones sensibles a la temperatura o sensibles al aire.

En general, la configuración de un tanque de mezcla se selecciona en función de factores como la viscosidad del producto, los objetivos de procesamiento y la necesidad de condiciones térmicas o de vacío, asegurando una producción consistente y eficiente en una amplia gama de industrias.

Los tanques de mezcla juegan un papel vital en la producción industrial, especialmente en las industrias donde la uniformidad y la consistencia son cruciales para la calidad del producto. Estos tanques están diseñados para combinar eficientemente las materias primas, ya sean líquidos, sólidos o una mezcla de ambos, para crear un producto final homogéneo. En la fabricación, ya sea para cosméticos, alimentos, productos farmacéuticos o productos químicos, los tanques de mezcla aseguran que los ingredientes se mezclen con las especificaciones requeridas. El proceso ayuda a lograr las características deseadas como la textura, la viscosidad y la composición química, que son esenciales para la funcionalidad del producto final.

Las diferentes industrias usan tanques de mezcla para abordar sus desafíos de producción únicos. En la industria de los cosméticos, por ejemplo, se utilizan para crear lociones, cremas y geles combinando ingredientes y emulsionantes activos. La industria alimentaria también se basa en mezclar tanques para preparar salsas, sopas, aderezos y bebidas, garantizar una textura y sabor constantes. La industria farmacéutica utiliza tanques de mezcla para la combinación precisa de ingredientes que se destinan a cremas, ungüentos o medicamentos líquidos. Los fabricantes de productos químicos confían en estos tanques para reacciones, emulsiones o la preparación de productos químicos y aditivos utilizados en diversas aplicaciones industriales. Cada industria requiere tanques diseñados para satisfacer necesidades específicas de mezcla y procesamiento, lo que influye en la elección del equipo.

Comprender la diferencia entre la mezcla y la mezcla es importante al seleccionar un tanque de mezcla. La mezcla generalmente se refiere al proceso de combinación de diferentes materiales para crear una consistencia uniforme. La mezcla, por otro lado, a menudo es un proceso más suave donde los ingredientes se combinan para lograr un cierto efecto sin requerir uniformidad en la mezcla final. Por ejemplo, la mezcla se usa al combinar polvos con líquidos para lograr una textura consistente, pero el tamaño de partícula o la consistencia exacta no es crítica. En contraste, la mezcla requiere una atención cuidadosa para crear una mezcla homogénea con propiedades específicas.

Antes de elegir un tanque de mezcla, es esencial definir qué necesita hacer el equipo. ¿Está combinando líquidos de baja viscosidad o manejando pastas de alta viscosidad? ¿El proceso implicará implicar calefacción, enfriamiento, vacío o materiales sensibles que requieren una mezcla suave? Identificar las características físicas y químicas de sus ingredientes, como el pH, la sensibilidad a la temperatura, la abrasividad o la tendencia de la espuma, ayudará a reducir las opciones del tanque.

Considere también el tamaño del lote, el tiempo del ciclo y la frecuencia de producción. Un tanque que es demasiado pequeño puede ralentizar la salida, mientras que uno de gran tamaño podría provocar ineficiencias y un mayor consumo de energía. La comprensión clara de la formulación de su producto y el flujo de procesos es clave para elegir un tanque que se ajuste tanto a sus requisitos técnicos como a objetivos operativos.

La elección del material para su tanque de mezcla afecta la durabilidad, la compatibilidad química y el mantenimiento. El acero inoxidable se usa ampliamente debido a su resistencia a la corrosión y su capacidad para manejar una variedad de temperaturas y procedimientos de limpieza. Se selecciona comúnmente para aplicaciones que involucran alimentos, cosméticos y productos farmacéuticos porque mantiene la pureza del material y es relativamente fácil de limpiar.

El acero al carbono es otra opción para ingredientes menos reactivos o donde las consideraciones de costo son más importantes. Ofrece resistencia estructural, pero puede requerir recubrimientos protectores si se exponen a sustancias corrosivas.

Los tanques de plástico, hechos de materiales como polietileno o polipropileno, son livianos y resistentes a ciertos ácidos o álcalis, lo que los hace adecuados para procesos químicos específicos. Sin embargo, son más limitados en resistencia de temperatura y presión.

En algunas aplicaciones especializadas, pueden ser apropiados materiales como acero forrado de vidrio o construcciones compuestas. El material del tanque coincidir con las demandas químicas y físicas de su proceso es fundamental para un rendimiento confiable a largo plazo.

Cada material tiene su propio conjunto de ventajas dependiendo de los requisitos particulares de su proceso de producción, como la resistencia a los productos químicos, la tolerancia a la temperatura y la facilidad de limpieza.

La capacidad de un tanque de mezcla debe alinearse con la escala de su operación. Para los procesos a escala de laboratorio, los tanques más pequeños se usan típicamente para probar formulaciones y realizar experimentos. Estos tanques están diseñados para precisión y pequeñas cantidades de ingredientes. Por otro lado, para la producción industrial a gran escala, los tanques de mezcla deben manejar mayores volúmenes de material para satisfacer las demandas de fabricación de alta producción.

Elegir el tamaño del tanque derecho es crucial. Un tanque que es demasiado pequeño limitará la capacidad de producción, mientras que un tanque que es demasiado grande podría ser ineficiente y conducir a mayores costos operativos. Comprender el volumen de material necesario para cada lote y la tasa de producción deseada ayudará a determinar el tamaño apropiado del tanque.

El tipo de mecanismo de mezcla en un tanque es una consideración vital, ya que afecta directamente cuán eficientemente se combinan los materiales. Diferentes mecanismos son adecuados para diferentes tipos de materiales y resultados deseados:

Los mezcladores de hélice son ideales para líquidos de baja viscosidad y se usan ampliamente en aplicaciones donde la simple agitación o la mezcla es suficiente.

Los mezcladores de paletas a menudo se usan para materiales moderados a alta en viscosidad, proporcionando una mezcla exhaustiva con fuerzas de corte mínimas.

Los mezcladores de anclaje se usan comúnmente en aplicaciones donde los materiales son altamente viscosos o contienen sólidos. El diseño del mezclador de anclaje asegura que incluso los materiales más gruesos se mezclen uniformemente.

Los mezcladores de alto corte son esenciales para la emulsificación, la homogeneización y los sólidos dispersos en los líquidos. Estos se utilizan en industrias como cosméticos y productos farmacéuticos, donde el tamaño de partícula fina y la uniformidad son críticos.

Quiero aprender más tipo de mezcladores?Haga clic aquí.

Elegir el mecanismo de mezcla correcto asegura que los materiales se procesen de manera eficiente y con las especificaciones requeridas, mejorando tanto la velocidad de producción como la calidad del producto.

Muchos procesos de mezcla requieren el control de la temperatura o la aplicación de un vacío para garantizar una calidad y consistencia óptimas del producto. Estas características a menudo son esenciales en procesos como emulsificación, reacciones químicas o producción de materiales sensibles como productos farmacéuticos o cosméticos.

Calefacción: algunos materiales requieren calentamiento para garantizar una mezcla adecuada o para activar ciertos procesos químicos. Los tanques con sistemas de calefacción integrados, como chaquetas o bobinas, pueden ayudar a mantener la temperatura necesaria durante el proceso de mezcla. La capacidad de controlar con precisión la temperatura es crítica, especialmente en industrias como el procesamiento de alimentos o los cosméticos, donde las variaciones de temperatura excesiva pueden afectar la integridad del producto.

Enfriamiento: en el proceso de producción de muchos productos, los materiales mixtos o reaccionados generalmente tienen una temperatura alta y deben enfriarse a una temperatura adecuada antes de llenar. Esto se debe a que las temperaturas excesivamente altas pueden afectar el rendimiento de los materiales de envasado, causando deformación, sellado suelto o daños a la capa de impresión; Al mismo tiempo, las altas temperaturas continuas también pueden cambiar la textura del producto, causando problemas como la estratificación del sistema emulsionado y la volatilización de los sabores, lo que afecta la estabilidad del producto final. El enfriamiento también puede garantizar que el volumen del material sea estable, evitando la expansión durante el sobrecalentamiento, lo que resulta en un llenado inexacto o una deformación del empaque. Por lo tanto, el enfriamiento es un paso clave para garantizar una producción suave, calidad estable del producto y envases intactos.

Vacío: en algunas aplicaciones, como en la producción de emulsiones o donde se debe reducir la incorporación del aire, es necesario un sistema de vacío. Los tanques de mezcla de vacío se utilizan para reducir la oxidación o mejorar la estabilidad y la textura del producto al eliminar las burbujas de aire. Los sistemas de vacío también pueden ayudar en la mezcla eficiente de materiales de alta viscosidad.

Comprender los requisitos de temperatura y vacío de su aplicación específica garantiza que el tanque de mezcla que elija estará equipado con las características correctas para lograr los resultados deseados.

Al seleccionar un tanque de mezcla, el cumplimiento de los estándares y certificaciones de la industria es una consideración crucial. Estos estándares aseguran que el equipo cumpla con los requisitos de seguridad, calidad y rendimiento, que son particularmente importantes en industrias reguladas como productos farmacéuticos, procesamiento de alimentos y cosméticos.

GMP (buena práctica de fabricación): en las industrias donde la calidad y la seguridad del producto son de suma importancia, como los productos farmacéuticos y la producción de alimentos, se requieren tanques de mezcla que cumplan con GMP. Estos estándares aseguran que el equipo de mezcla esté diseñado, mantenido y operado para producir productos de alta calidad de manera consistente. Si bien no es obligatorio en todas las industrias, la adherencia a los estándares de GMP demuestra un compromiso con la calidad y seguridad del producto.

CE (Conformité Européenne): para mezclar tanques utilizados en la Unión Europea, la certificación CE es esencial. Esta marca indica que el equipo cumple con los estándares de seguridad, salud y protección del medio ambiente de la UE. Una marca de CE asegura que el equipo haya sido probado y cumpla con las pautas necesarias para su uso seguro dentro del mercado de la UE.

Es importante evaluar las certificaciones que son relevantes para su industria para garantizar que el tanque de mezcla cumpla con todos los requisitos regulatorios necesarios. Si bien algunas industrias pueden no tener certificaciones estrictas, garantizar que su tanque de mezcla cumpla con los estándares aplicables ayudará a mantener la producción de alta calidad y evitar problemas potenciales.

Elegir el tanque de mezcla correcto implica más que seleccionar un contenedor duradero o rentable. Requiere una comprensión profunda de las características, los objetivos de producción y los requisitos técnicos de su producto. Ya sea que esté construyendo una nueva línea de producción o expandiendo su escala de producción existente, el tanque que elija puede afectar directamente la consistencia del producto, la eficiencia operativa y los costos a largo plazo.

Un tanque de mezcla efectivo debe ser compatible con las propiedades físicas y químicas del material que se está procesando, incluida su viscosidad, comportamiento de flujo y sensibilidad al cizallamiento. Además, debe adaptarse al método de producción previsto, ya sea por lote o continuo, y ofrecer el soporte necesario para el control de temperatura, el vacío o los protocolos de limpieza específicos. Hacer la coincidencia correcta garantiza que su proceso de mezcla funcione sin problemas y ofrece resultados alineados con sus expectativas. Aquí hay consideraciones clave:

Uno de los factores más críticos al elegir un tanque de mezcla es la viscosidad y el comportamiento de flujo de la sustancia que se está procesando. La viscosidad, que se refiere al grosor o resistencia al flujo, juega un papel importante en la determinación del tipo de mecanismo de mezcla requerido. Para materiales altamente viscosos, un tanque equipado con capacidades de mezcla de alta cizallamiento podría ser necesario para lograr la uniformidad deseada. Por otro lado, las sustancias menos viscosas pueden requerir un enfoque de mezcla más suave.

Comprender cómo fluye su sustancia en diferentes condiciones lo ayudará a determinar el método de mezcla y el equipo más adecuados. Por ejemplo, las sustancias con alta viscosidad pueden necesitar velocidades de mezcla más lentas y cuchillas de mezcla más robustas, mientras que los materiales de menor viscosidad pueden requerir una agitación menos intensa.

Otra consideración importante es si su proceso de producción funcionará de manera lote o continua. La mezcla de lotes implica procesar cantidades fijas de material a la vez, mientras que la mezcla continua implica un flujo continuo de materiales a través del tanque. Dependiendo de su volumen de producción y los requisitos del producto, la elección entre operaciones por lotes y continuas afectará el diseño y la funcionalidad del tanque de mezcla.

El procesamiento por lotes suele ser adecuado para una producción o productos a menor escala que requieren condiciones de procesamiento específicas y controladas. La mezcla continua, por otro lado, es más eficiente para las operaciones a mayor escala donde se requiere un suministro constante de material.

Al seleccionar un tanque de mezcla, es crucial considerar la sensibilidad al corte de los ingredientes activos en su producto. Algunos ingredientes, particularmente en industrias como cosméticos o productos farmacéuticos, pueden ser sensibles a las fuerzas de altura de cizallamiento. El cizallamiento excesivo puede dañar la estructura molecular de los ingredientes delicados, lo que afecta la calidad del producto final.

Para ingredientes tales sensibles, es importante elegir un tanque de mezcla con un control preciso sobre las tasas de corte. Se pueden usar máquinas de mezcladores de alta cizallamiento para sustancias más robustas, mientras que los métodos de mezcla más suaves deben emplearse para materiales sensibles para garantizar que se mantenga la integridad de los ingredientes activos.

Al seleccionar un tanque de mezcla, también se deben considerar los requisitos de limpieza y mantenimiento. Los diferentes entornos de producción, especialmente aquellos para alimentos, cosméticos y productos farmacéuticos, requieren una limpieza regular para evitar la contaminación y garantizar la seguridad del producto. Un tanque de mezcla que es fácil de limpiar y mantener puede ahorrar tiempo y dinero a largo plazo. Muchos tanques de mezcla modernos están diseñados con facilidad de limpieza en mente. Las características tales como superficies suaves y no porosas, piezas extraíbles y conexiones CIP (limpieza en su lugar) hacen que la limpieza sea más rápida y eficiente. Comprender sus necesidades de limpieza y frecuencia de mantenimiento lo ayudará a elegir un tanque de mezcla que minimice el tiempo de inactividad y mantenga sus operaciones funcionando sin problemas.

Elegir el tanque de mezcla adecuado es crucial para su proceso de producción, pero hay varios errores comunes que evitar para garantizar que tome una decisión informada y rentable. Estos son algunos de los errores más comunes:

Si bien el costo inicial de un tanque de mezcla puede parecer el factor más importante, los costos de mantenimiento a largo plazo no deben pasarse por alto. Los tanques con mecanismos complejos, diseños difíciles de limpiar o piezas que se desgastan rápidamente pueden conducir a altos costos de mantenimiento, aumentando los gastos operativos generales.

Es esencial considerar el costo total de propiedad, incluidas las piezas de repuesto, el mantenimiento y la posible necesidad de reparaciones con el tiempo. Seleccionar un tanque duradero y fácil de mantener puede ayudar a minimizar estos costos y maximizar la vida útil del tanque.

Otro error es subestimar la importancia de mezclar el tiempo y la homogeneidad en su proceso de producción. No todos los tanques están diseñados para mezclar ingredientes a la misma velocidad o al mismo grado de uniformidad. Algunas aplicaciones, particularmente en las industrias de alimentos y cosméticos, requieren tiempos de mezcla muy específicos para lograr un producto consistente.

Es esencial elegir un tanque de mezcla que coincida con la velocidad de mezcla y la homogeneidad requeridas para su producto. Ya sea que necesite lograr una emulsión suave o una suspensión consistente, garantizar que su tanque pueda cumplir con estos requisitos evitará las ineficiencias y las inconsistencias del producto.

Elegir el tanque de tamaño incorrecto es otro error común. Un tanque de gran tamaño puede conducir a costos innecesarios en el consumo de energía, mientras que un tanque de menor tamaño puede causar cuellos de botella de producción, ineficiencias o la incapacidad para satisfacer la demanda.

Antes de comprar, evalúe cuidadosamente sus volúmenes de producción y elija un tanque que se ajuste tanto a sus necesidades actuales como futuras. Considere factores como el tamaño del lote, los tiempos de proceso y el crecimiento esperado en la capacidad de producción para evitar los problemas a largo plazo causados por un tamaño inapropiado.

Al elegir el material del tanque de mezcla adecuado, el acero inoxidable se destaca como una opción popular en muchas industrias. Sus propiedades únicas lo convierten en la primera opción para una variedad de aplicaciones, especialmente en los campos de cremas cosméticas y lociones, salsas de alimentos (como mayonesa, aderezos para ensaladas, salsa de chile y salsas de barbacoa), bebidas, jarabes, pastas de dientes y pomados, donde la higiene y la durabilidad son cruciales.

Una de las principales razones por las que el acero inoxidable es favorecido para mezclar tanques es su excelente resistencia a la corrosión. La capacidad de acero inoxidable para resistir productos químicos agresivos, temperaturas extremas y la exposición a la humedad lo hace ideal para entornos donde se requiere durabilidad. La resistencia de este material al óxido y la corrosión asegura que el tanque de mezcla mantenga su integridad con el tiempo, incluso en condiciones desafiantes.

En industrias como el procesamiento de alimentos, los productos farmacéuticos y los cosméticos, donde los estándares estrictos para la longevidad y la higiene del equipo son comunes, el acero inoxidable proporciona una solución confiable y duradera. Su durabilidad reduce la necesidad de reemplazos y mantenimiento frecuentes, asegurando que el tanque funcione de manera eficiente durante un período prolongado.

La superficie lisa de acero inoxidable es otro beneficio significativo. Hace que la limpieza y desinfectación de los tanques sea más fácil, lo cual es especialmente importante en las industrias donde la higiene es crucial, como los sectores de alimentos y farmacéuticos. La naturaleza no porosa del acero inoxidable minimiza el riesgo de contaminantes que se adhieren a la superficie, asegurando un proceso de limpieza más efectivo y reduciendo las posibilidades de contaminación cruzada entre lotes.

Además, el acero inoxidable cumple con los estándares sanitarios para muchas industrias, lo que lo convierte en una opción ideal para los tanques utilizados en alimentos, bebidas, cosméticos y producción farmacéutica. Su capacidad de ser fácilmente esterilizada se suma a su atractivo general en estas industrias sensibles a la higiene.

Otra razón por la cual los tanques de mezcla de acero inoxidable son ampliamente utilizados es su compatibilidad con los sistemas automatizados. El tanque de acero inoxidable con mezclador se puede integrar fácilmente con otra maquinaria de producción, incluidas bombas, mezcladores y sistemas de control, lo que permite la automatización para una mayor eficiencia.

Para las industrias que requieren alta precisión y consistencia, como productos farmacéuticos o cosméticos, la automatización es clave. La versatilidad de Stile inoxid de Steel garantiza que pueda satisfacer las necesidades de los sistemas automatizados, mejorar el control general del proceso, minimizar el error humano y mejorar la calidad del producto.

Elegir el tanque de mezcla adecuado puede ser una decisión compleja, pero con la experiencia y las soluciones a medida de Immay, puede tomar una decisión informada con confianza. Inmay ofrece una gama de tanques de mezcla diseñados para satisfacer las necesidades específicas de su proceso de producción, asegurando que obtenga el equipo más eficiente y confiable para su negocio.

En Inmay, entendemos que cada industria y producto tiene sus propios requisitos únicos. Es por eso que ofrecemos soluciones de tanques de mezcla personalizadas diseñadas para satisfacer las necesidades específicas de su proceso de producción. Ya sea que necesite un tanque para materiales de alta viscosidad, procesamiento por lotes o operaciones continuas, IMMAY puede proporcionar una solución que cumpla con sus especificaciones exactas.

Nuestro equipo de expertos trabaja en estrecha colaboración con usted para evaluar sus requisitos de producción y recomendar el mejor equipo para sus necesidades. Desde la selección de los materiales adecuados para elegir el mecanismo de mezcla ideal, IMMAY asegura que su tanque de mezcla ofrecerá un rendimiento óptimo en su entorno de producción.

Los tanques de mezcla de Immay están equipados con tecnologías avanzadas que aseguran una mezcla confiable y eficiente. Nuestros tanques vienen con una variedad de mecanismos de mezcla, que incluyen hélices, paletas y opciones de alto corte, para acomodar diferentes procesos de producción. Utilizamos componentes de alta calidad y tecnología avanzada para garantizar la consistencia y la uniformidad de su producto.

Ya sea que esté trabajando con materiales líquidos, semisólidos o similares a la pasta, los tanques de mezcla de Immay están diseñados para proporcionar las tasas de corte óptimas y las velocidades de mezcla para lograr resultados perfectos cada vez. Nuestro equipo está construido para manejar condiciones de producción exigentes mientras mantiene un alto rendimiento y confiabilidad.

Inmay se compromete a proporcionar soporte técnico integral durante todo el proceso. Desde la consulta inicial y el diseño del sistema hasta la instalación y la puesta en marcha, nos aseguramos de recibir soporte completo en cada etapa. Nuestro equipo de ingenieros y expertos técnicos lo guiará a través del proceso de selección, la instalación y el mantenimiento posterior para garantizar que su tanque de mezcla funcione en su mejor momento.

Con el soporte técnico de Inmay, puede estar seguro de que su tanque de mezcla estará optimizado para la eficiencia y la confiabilidad, lo que le ayudará a lograr operaciones suaves y una calidad consistente del producto. Estamos dedicados a proporcionar el mejor servicio al cliente para garantizar su satisfacción.

Invertir en el tanque de mezcla correcto es esencial para garantizar la eficiencia y la calidad de su proceso de producción. Al considerar factores clave, como la selección de materiales, la capacidad, los mecanismos de mezcla y las necesidades de mantenimiento, puede tomar una decisión bien informada que beneficie a su negocio a largo plazo. Un tanque de mezcla cuidadosamente elegido no solo mejora la eficiencia operativa, sino que también garantiza la calidad constante del producto, lo cual es crucial para satisfacer las expectativas del cliente y las demandas del mercado.

Cuando invierte en el equipo de mezcla correcto, está invirtiendo en el éxito futuro de su negocio. Un tanque de mezcla adecuado optimizará los tiempos de producción, mejorará la homogeneidad de su producto y reducirá la probabilidad de errores o desechos costosos. Con el tanque adecuado, sus procesos de producción se ejecutarán más bien, contribuyendo a la eficiencia operativa general.

Además, elegir el tanque de mezcla adecuado asegura que sus productos mantengan una alta calidad. Un tanque de funcionamiento correctamente permite una mezcla uniforme, lo cual es crítico en industrias como cosméticos, alimentos y productos farmacéuticos, donde la consistencia del producto es clave. Al seleccionar el equipo de mezcla correcto, puede cumplir con los objetivos de producción y los estándares de calidad con facilidad.

Antes de tomar una decisión final sobre su tanque de mezcla, siempre es recomendable buscar asesoramiento experto. El equipo de profesionales de Inmay puede ayudarlo a navegar las complejidades de elegir el equipo adecuado, proporcionando ideas y recomendaciones valiosas adaptadas a sus necesidades específicas. Con nuestro soporte, puede seleccionar con confianza un tanque de mezcla que optimice su proceso de producción y apoye sus objetivos comerciales.