- Heim

- Ausrüstung

- Branchen

- Wir immay

- Ressource

- Kontakt

1. Arbeitsprinzip des hydraulischen Hebens -Vakuum -Emulgatormixers

Nachdem die Materialien durch Erhitzen und Rühren in Wasser- und Öltöpfen gemischt und reagiert wurden, werden sie von einer Vakuumpumpe in den Emulgierentank gesaugt. Sie werden von der Mitte des oberen Teils des Emulgierungspanzers gerührt, und der Polytetrafluorethylen -Schaber entspricht immer mit der Form des rührenden Tanks, wobei die hängenden Wandklebermaterialien weggespült werden und kontinuierlich neue Grenzen erzeugen, damit die Materialien gesammelt werden. Dann werden durch das Schneiden, Kompression und Falten der Klingen und rotierenden Klingen gerührt und gemischt und fließen nach unten in den Homogenisator unter dem Topf. Die Materialien werden dann durch starkes Schneiden, Aufprall, Turbulenz und andere Prozesse, die zwischen dem Hochgeschwindigkeits-Drehspaltrad und der festen Schneidschleide erzeugt werden, in 200 nm-2um-Partikel im Schergelenk geschnitten. Aufgrund des Vorhandenseins von 200 nm-2um-Partikeln im Emulgierkapital in einem Vakuumzustand werden die während des Mischungsprozesses des Materials erzeugten Blasen sofort entfernt.

2. Die Hauptkomponenten des hydraulischen Hebens -Vakuum -Emulgatormixers

Haupttopf: Der Hauptbehälter, der zum Laden von Materialien für Emulgierungsvorgänge verwendet wird.

Wasser- und Öltöpfe: Hilfsbehälter zum Erhitzen und Auflösen von Rohstoffen.

Vakuumpumpe: Wird verwendet, um eine Vakuumumgebung während des Emulgierungsprozesses zu schaffen, wodurch Blasen im Emulgationsbehälter entfernt werden können.

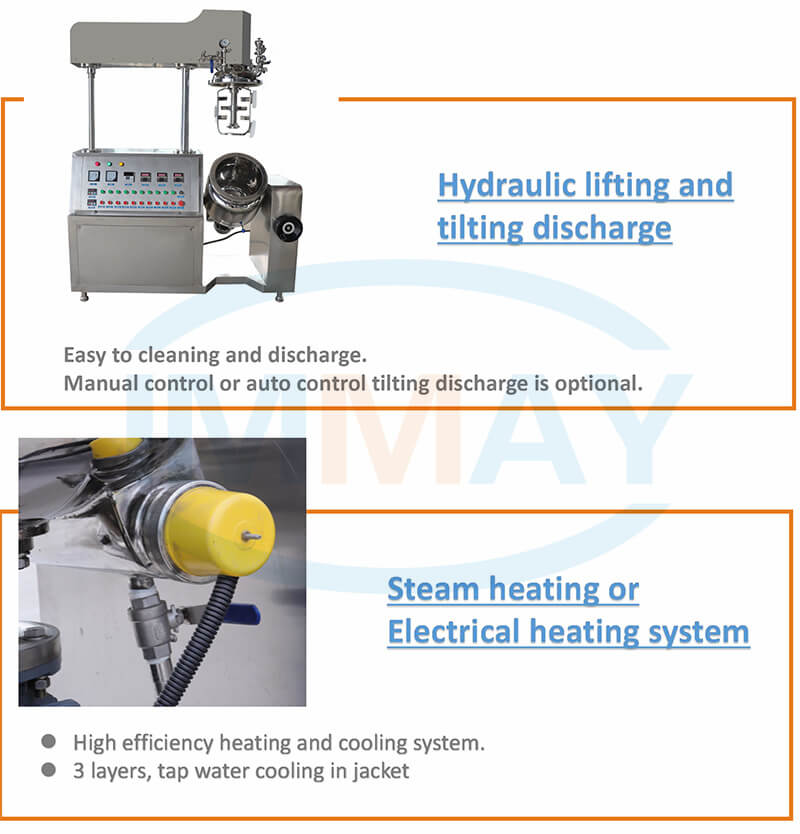

Hydrauliksystem: Einschließlich eines Öldruck -Hebensystems, das zur Steuerung der Hebung des Emulgationstanks, zur Erleichterung des Betriebs und der Reinigung verwendet wird.

Mischungssystem: einschließlich langsames Mischung und Hochgeschwindigkeits -Homogenisierungsmischung, variable Frequenzgeschwindigkeitsregulation, um unterschiedliche Prozessanforderungen zu erfüllen.

Heiz- und Kühlsystem: Gemäß den Prozessanforderungen können Materialien erhitzt oder abgekühlt werden, und Dampf- oder Elektroheizmethoden können ausgewählt werden.

Elektrisches Steuerungssystem: einschließlich des SPS -Controllers und des Touchscreens, der für den automatisierten Betrieb und die Überwachung des gesamten Prozesses verwendet wird.

3. Die Vorteile des hydraulischen Hebensvakuumcrememixers

Effiziente Emulgierung: Durch einen hohen Geschwindigkeits -rotierenden Bodenhomogenisator können Materialien schnell in kleine Partikel zerkleinert werden, wodurch eine effiziente homogene Emulgierung erreicht wird.

Vakuumbetrieb: Emulgierung unter Vakuum zur Reduzierung der Luftmischung, zur Beseitigung von Blasen und zur Verbesserung der Produktqualität.

Hydraulisches Hebesystem: Die Bediener heben und senken den Emulgierkot bequem, was die Reinigung und Wartung erleichtert.

Emulgierung des kontinuierlichen Zyklus: Materialien können eine kontinuierliche Zyklusemulgierung erreichen und die Emulgierungseffizienz und die Produktqualität verbessern.

Bidirektionales Rahmentyp Scraping und Rührdesign: Für einheitlicheres und gründlicheres Mischen von Materialien mit hoher Viskosität.

Entspricht der GMP -Standards: Die Teile, die mit Materialien in Kontakt stehen, bestehen aus hochwertigem Edelstahlmaterial, und der Tank und die Pipeline sind mit internem Spiegel -Finish poliert, was den Hygieneanforderungen von Branchen wie Kosmetik, Lebensmitteln und Arzneimitteln erfüllt.

V.

Der hydraulische Leben -Vakuum -Emulgatormixer wird häufig bei der Herstellung verschiedener Produkte verwendet, hauptsächlich einschließlich:

Kosmetik: Wird zur Herstellung von Lotion, Sahne, Gel, Gesichtsmaske und anderen Produkten verwendet.

Pharmaindustrie: Es wird verwendet, um pharmazeutische Präparate wie Salbe und Gel herzustellen.

Lebensmittelindustrie: Wird zur Herstellung von Lebensmittelemulationen wie Gewürzen, Saucen und Mayonnaise verwendet.

Körperpflegeprodukte: Wird zur Herstellung von persönlichen Pflegeprodukten wie Badgel, Hautpflegelotion usw. verwendet.

5. Parameter des hydraulischen Hebens Vakuumcrememixer

Modell |

Effektive Kapazität |

Homogenisator |

Mischen |

Dimension (mm) |

Heizung (KW) |

Begrenztes Vakuum (MPA) |

|||||

Macht |

Geschwindigkeit |

Macht |

Geschwindigkeit |

Länge (mm) |

Breite (mm) |

Höhe (mm) |

Elektrische Erwärmung |

Dampfheizung |

|||

IMA-5S1B |

5L |

0.37 |

0 ~ 3000 |

0.18 |

0 ~ 63 |

1260 |

540 |

1600/1850 |

5 |

2 |

-0.09 |

IMA-10S1B |

10L |

0,55 ~ 0,75 |

0 ~ 3000 |

0,37 ~ 0,55 |

0 ~ 63 |

1300 |

580 |

1600/1950 |

6 |

3 |

-0.09 |

IMA-30S1B |

30L |

1.1 ~ 2.2 |

0 ~ 3000 |

0,55 ~ 0,75 |

0 ~ 63 |

1800 |

1000 |

1750/2300 |

18 |

9 |

-0.09 |

IMA-50S1B |

50L |

2.2 ~ 3 |

0 ~ 3000 |

0,75 ~ 1,1 |

0 ~ 63 |

2430 |

1230 |

1850/2600 |

18 |

9 |

-0.09 |

IMA-100S1B |

100L |

3 ~ 5,5 |

0 ~ 3000 |

1,1 ~ 1,5 |

0 ~ 63 |

2800 |

1500 |

2000/2750 |

32 |

13 |

-0.09 |

IMA-200S1B |

200L |

4 ~ 7,5 |

0 ~ 3000 |

1,5 ~ 2,2 |

0 ~ 63 |

2800 |

1850 |

2300/3300 |

45 |

15 |

-0.09 |

IMA-300S1B |

300L |

5,5 ~ 7,5 |

0 ~ 3000 |

2.2 ~ 3 |

0 ~ 63 |

3000 |

1950 |

2400/3450 |

45 |

18 |

-0.085 |

IMA-500S1B |

500 |

7,5 ~ 11 |

0 ~ 3000 |

3 ~ 4 |

0 ~ 63 |

3300 |

2100 |

2750/3900 |

50 |

27 |

-0.08 |

IMA-1000S1B |

1000 |

11 ~ 15 |

0 ~ 3000 |

5,5 ~ 7,5 |

0 ~ 63 |

4200 |

3600 |

3250/4800 |

85 |

30 |

-0.08 |

S.